Getriebe von Wittenstein Alpha mit Cynapse-Funktionalität – also mit integrierter Sensorik, Logik und IO-Link-Datenausgabe – sind in der Lage, das Betriebsverhalten von Antriebsachsen zu erkennen. Sie bieten die notwendige Intelligenz und Konnektivität, um in digital vernetzte Umgebungen einer smarten Maschine oder Fabrik integriert werden zu können. Gleichzeitig bilden intelligente, ’sprechende‘ Getriebe die technologische Grundlage für ständig neue, digitale smarte Services. Diese analysieren die Getriebedaten und stellen sie als Informationen für bessere Prozesse bereit – wodurch sie Maschinen und Anlagen, Prozesse und Produkte verbessern und optimieren können. So ist es z.B. durch die Analyse von Vibrationsdaten möglich, das ‚Weglaufen‘ eines Sollprozesses frühzeitig zu erkennen und so die Produktion von Schlechtteilen oder einen Prozessstillstand zu vermeiden. Der hierauf aufbauende, bei Wittenstein in der Entwicklung befindliche, digitale Smart Service ‚Anomalie-Erkennung‘ wird anhand der Daten in der Lage sein, Fehler vor dem Entstehen zu bemerken. ‚Predictive Quality‘ und ‚Predictive Availability‘ sind nicht mehr nur Vision, sondern können nutzbare Realität werden. Kein Wunder also, so berichten Experten, dass drei von vier Maschinenbauern mit smarten Komponenten und Services im Markt ihre Marktposition verbessern wollen und viele von ihnen signifikante Umsatzsteigerungen erwarten. Im praktischen Alltag stellt sich jedoch vielerorts die Frage der praktischen und zukunftssicheren Integration solcher Industrie-4.0-Produkte und -Services.

Integrationskonzepte

Die Digitalisierung im Maschinenbau erfordert, dass sich die Hersteller verstärkt mit neuen Themenfeldern zu beschäftigen haben. Gleichzeitig ist zu vermuten, dass sie das erforderliche spezifische Wissen um smarte Komponenten, Systeme und Services nur in Teilbereichen eigenständig aufbauen und weiterentwickeln können. Das im Zusammenschluss verschiedener Fachverbände geschaffene Referenzarchitekturmodell Industrie 4.0 (RAMI 4.0) stellt einen Ordnungsrahmen für die interdisziplinäre und herstellerübergreifende Integration von Industrie-4.0-Komponenten und digitalen Services in das Industrial Internet of Things (IIoT) und eine Industrie 4.0 dar. RAMI 4.0 schafft die Basis für eine weltweit eindeutige Kennzeichnung von I4.0-Komponenten. Jede von ihnen ist dadurch auch virtuell ein globales Unikat – ein unverwechselbarer digitaler Zwilling des jeweiligen smarten Produkts. Der ZVEI -bei RAMI 4.0 im Boot – hat darüber hinaus einen Leitfaden veröffentlicht, dessen anbieterneutrale Anforderungen an Industrie-4.0-Produkte interessierten Maschinen- und Anlagenbauern eine zukunftssichere Orientierung ermöglicht und bei der Integration ein Mindestmaß an Interoperabilität und herstellerübergreifender Vernetzung gewährleistet.

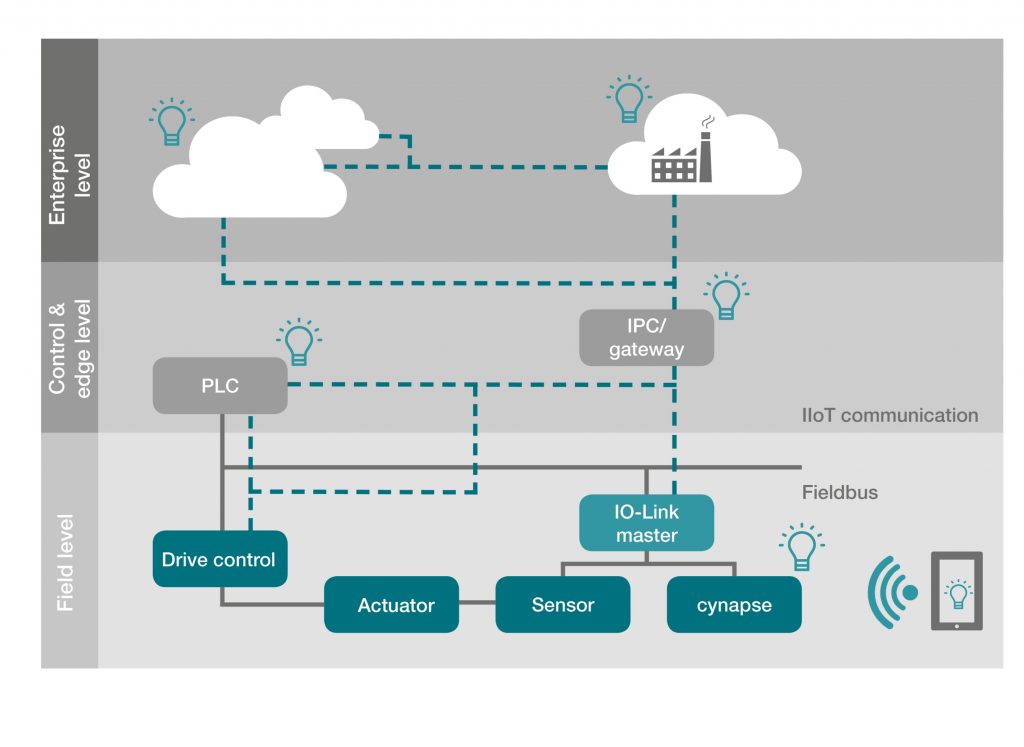

Dennoch bleibt die Integration smarter Produkte und Services in Produktionssysteme aus dem Maschinen- und Anlagenbau eine vielschichtige Herausforderung – denn sie sollen zugleich sowohl an der vernetzten Kommunikationsinfrastruktur der Feldebene als auch in der Informationswelt von Steuerungs- und Unternehmensebenen ‚andocken‘.

Alternative ‚docking stations‘

Smarte Produkte wie die Getriebe mit Cynapse-Funktionalität von Wittenstein Alpha sind moderne Feldkomponenten innerhalb von Maschinen, Anlagen und Produktionssystemen. Integriert in die Kommunikationsinfrastruktur sind sie zur Datenerfassung und -verarbeitung mit anderen Geräten, Sensoren und Aktuatoren vernetzt. Physikalisch kann ihre Einbindung über speicherprogrammierbare Steuerungen (SPS), über Industrie-PCs (IPC) oder über spezielle IoT-Gateways für das Edge Computing erfolgen. Abhängig von der Komplexität ihrer logischen Funktionen können smarte Geräte und damit deren digitale Services auch in der Cloud-Ebene ausgeführt werden – eingebettet als digitaler Zwilling in ein IIoT-Ökosystem. Ausschlaggebend für die Wahl der ‚docking station‘ sind letztlich die benötigten Ressourcen zur Verarbeitung und Speicherung von Daten sowie die aufgrund von Latenz und Datenvolumen erforderliche Nähe zum Entstehungsort der Daten.

Mit der Anbindung und Vernetzung der smarten Komponenten stellt sich zugleich die Frage der vertikalen Kommunikation in die Informationswelt. Es geht um den transparenten Austausch von Daten vom kleinsten Feldgerät bis in die Cloud – um spätestens dort aus den Daten aussagekräftige und handlungsrelevante Informationen zu machen. OPC UA (Open Platform Communications Unified Architecture) hat sich hierfür als der Standard für einen plattformunabhängigen und interoperablen sowie funktions- und zukunftssicheren Informationsaustausch herausgebildet. OPC UA ermöglicht es dem Maschinenbauer unter anderem, IO-Link oder eine vorhandene Feldbusstruktur in standardisierter Weise in übergeordnete Systeme zu integrieren, um beispielsweise Maschinendaten zu transportieren.

Individuell integrieren

Für die Integration smarter Getriebe und Services in Maschinen und Anlagen existieren somit sowohl maßgebliche Ordnungsrahmen als auch standardisierte Technologien. Auf diesem Fundament können Maschinenbauer nun individuell aufsetzen.

Bei der Integration über eine SPS kann das smarte Cynapse-Getriebe dank integrierter IO-Link-Interface über einen IO-Link-Master, der seinerseits per Feldbus mit der Steuerung kommuniziert, eingebunden werden. Eine Verarbeitung der Daten findet dabei ausschließlich auf dem Getriebe selbst und in der SPS statt. Im Automatisierungssystem können über Bausteine oder direkt im Code die zyklisch übertragenen Sensordaten ausgewertet werden. Zusätzlich ist es möglich, durch azyklische Abfragen auch gezielt auf Parameter und die Historie des smarten Getriebes zuzugreifen. Gleichzeitig erlaubt der OPC-UA-Server der SPS als zentraler Baustein eine Integration der smarten Komponenten in übergeordnete IIoT-Systeme.

Die bevorzugte Variante der Integration besteht über den IO-Link-Master selbst. Diese Module sind immer häufiger zumindest optional mit OPC UA als IIoT-Schnittstelle verfügbar. Damit lassen sich smarte Getriebe unabhängig von der SPS integrieren. Die Daten können direkt auf dem Gateway ausgewertet werden – es ist aber auch möglich, sie ohne Umweg durch ein übergeordnetes System auszulesen und in einer Cloud-Applikation zu nutzen. Ebenso können auch die smarten Services entweder auf dem Gateway ausgeführt oder in eine IIoT-Plattform, z.B. das Condition Monitoring Dashboard ‚cynapse Monitor‘, integriert werden. Die Möglichkeit, smarte Services Dritter mit wenig Aufwand integrieren und aktualisieren zu können, spricht ebenfalls für das Gateway-Konzept mit einem OPC-UA-fähigen IO-Link-Master.

Die zukünftige Ausbaustufe der Vernetzung dürfte die Einbindung und Abbildung eines smarten Antriebes als digitaler Zwilling in einem IIoT-Ökosystem darstellen. Durch den hohen Vernetzungsgrad kann ein smarter digitaler Service Daten aus der realen Komponente, der Steuerung und dem virtuellen Getriebeabbild des Getriebes beziehen. Dies ermöglicht die effiziente Nutzung bereits vorhandener Daten und erspart eine doppelte Erfassung von Daten mit redundanter Sensorik – die also folglich entfallen kann. Technische Spezifikationen der Komponente können bereitgestellt werden, um so eine Inbetriebnahme zu unterstützen oder um im Betrieb Steuerungsdaten abzugleichen.