In einer Serie von Großaufträgen für die Produktionsstandorte der Egger-Gruppe in Brilon, Wismar, Hexham, Biskupiec und Lexington haben die Intralogistik-Experten von Losyco insgesamt über 3km bodenbündige LOXrail-Schienensysteme installiert und je nach Ausbaustufe zusätzlich mit induktiver Stromversorgung, WLAN-Datenübertragung und sensorgestützter Positionserkennung ausgerüstet. Darüber hinaus wurden die Transportlinien im französischen Egger-Werk in Rambervillers durch Einbau einer neuer Induktionsversorgung und Sensorik zur exakten Ortung der Transportwagen modernisiert.

Startschuss in Brilon

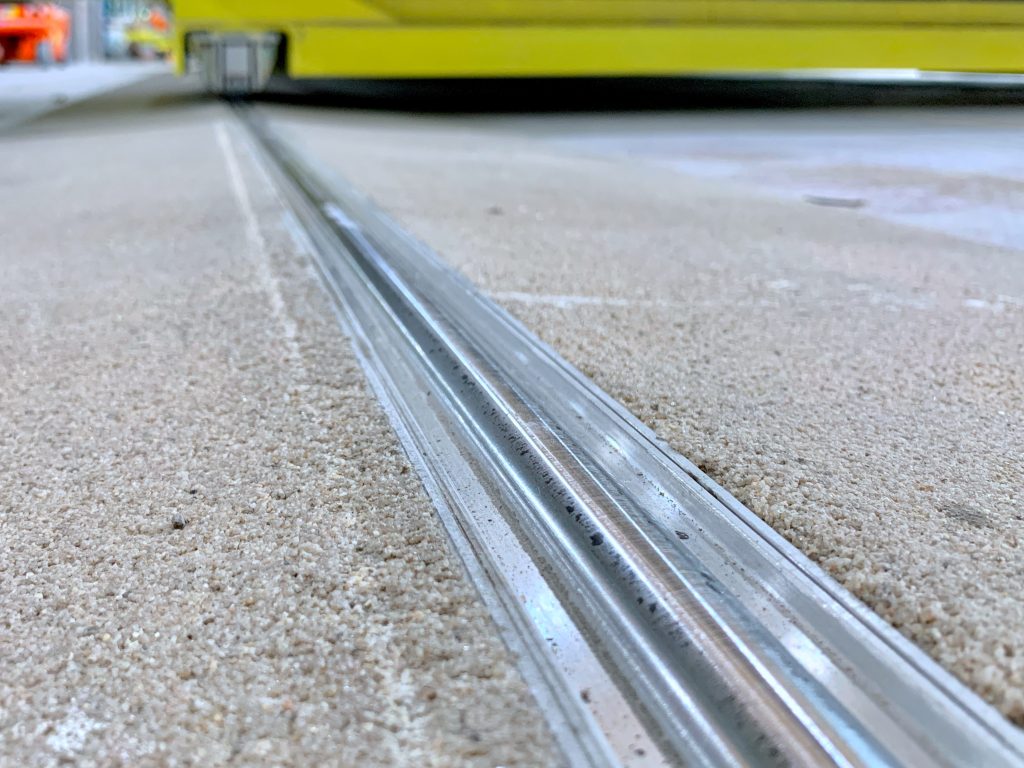

Den Ausgangspunkt der Zusammenarbeit stellte 2016 die Erweiterung der Materialzuführung am Standort Brilon im Hochsauerland dar. In dem vollintegrierten Werk übernahm Losyco erstmals für Egger die Komponentenauswahl, Montage und Bodenarbeiten für die Materialbereitstellung einschließlich der Systemeinbindung. Die Intralogistiker verlegten in mehreren Projektschritten insgesamt über 550m LOXrail-Schienenprofile der Schwerlastausführung mit einem Wellendurchmesser von 40mm. Hinzu kamen hochbelastbare LOXrail-Radsätze für die für Lastaufnahmen bis 100t ausgelegten Transportplattformen, auf denen stapelweise Holzwerkstoffplatten vom Zentrallager zu den Verteilstationen vor den Pressenstraßen verfahren werden. In Wismar, einem weiteren deutschen Standort, hat Egger 2017 die Produktionsstätten erweitert. Der Schwerpunkt der neueren Anlagen liegt auf der Fertigung von Laminat- und Designböden. Durch die neu errichtete Logistik- und Lagerhalle lassen sich sämtliche vor- und nachgelagerten Fertigungsprozesse kompakt auf 3.000m² abwickeln. Für den Materialfluss im Verpackungsbereich hat Losyco auf knapp 200m neue Schienenstränge der kleineren LOXrail 25 verlegt sowie die zugehörigen Radsätze an den beteiligten Maschinenbauer der Fahrwagen geliefert.

Langstrecken für Werksneubauten

Im 2019 auf einem Areal von 85 Hektar im polnischen Biskupiec neu errichteten Egger-Werk werden mit über 500 Mitarbeitern jährlich ca. 650.000m³ Spanplatten hergestellt. Für den Materialfluss vom Lager zu den Pressenlinien, der auf 40er-LOXrail-Systemen erfolgt, hat Losyco mehr als 1.450m Schienenprofile verbaut. Beim 2020 abgeschlossenen Werksneubau in Lexington, North Carolina, war Losyco von Anfang an in die Planungen einbezogen, um die innerbetriebliche Logistik optimal mit den konzipierten Produktions- und Anlagenstrukturen abzustimmen. Das auf einem Gelände von fast hundert Hektar errichtete Werk erreicht eine mit Biskupiec vergleichbare Kapazität und bedient die wachsende Nachfrage nach rohen und beschichteten Spanplatten auf dem nordamerikanischen Markt.

In Kooperation mit dem Egger-Planungsteam sowie den beauftragten Maschinen- und Anlagenbauern haben die Intralogistiker am Standort Lexington insgesamt 950m Schienenprofile verlegt. Da eine der Trassen vom Hochregallager bis zur Fertigung einen überdachten Außenbereich passiert, wurden auf 88m LOXrail-Profile mit 40er-Wellen aus korrosionsfreiem Edelstahl installiert. Über die Schienenmontage hinaus erstreckte sich die Zuständigkeit auf weitere bodenspezifische Installationsarbeiten. Dazu gehörten sowohl das Ausfräsen der Leitungskanäle, die Montage und der Verguss der unterflur installierten Induktionsleiter, Maßverkörperungen und Leckwellenleiter als auch die Verlegung der erforderlichen Zuleitungen zu Schaltschränken und anderen Einspeisungen. Auf diese Weise konnten schon während der Konzeptionierung zeit- und kostenträchtige Schnittstellen-Probleme zwischen den unterschiedlichen Systemen vermieden und sämtliche Baugruppen, ihre Installation und Vernetzung fristgerecht als Komplettpaket realisiert und übergeben werden.

High-Tech unterflur

Einige der für Egger neu installierten Fördersysteme sind unter der Oberfläche mit modernster Technologie für Antrieb, Positionsbestimmung und Datenkommunikation ausgestattet. Wo es freie Zugänglichkeit auf ganzer Linie braucht, erfolgt die Energieversorgung der Transportwagen nicht über Schleppketten, Stromschienen oder Kabelrollen, sondern mittels unterflur installierter Induktionsleiter. Die verschleißfreie, wartungsarme elektromagnetische Kopplung ergibt sich kontaktlos durch einen Luftspalt zum Pick-up-System im Fahrzeug und ermöglicht hohe Geschwindigkeiten bis zu 30m/min. Bevor die Leiter verlegt und vergossen werden konnten, musste der Boden rund um den Installationsbereich durch Entfernung der Bewehrung metallfrei gemacht werden. Eine Herausforderung insbesondere bei den großen, bis zu 200m reichenden Streckenlängen stellten die geringen Toleranzen von 10 bis 15mm für die induktive Versorgung dar. Ungleichmäßigkeiten des Bodenniveaus mussten daher präzise ausgeglichen werden. Hierzu hat Losyco eine Fräsmaschine mittels Rahmenkonstruktion für die LOXrail schienengängig gemacht, um die Tiefe der Leitungsschächte am Schienenniveau auszurichten. Bei zu großen Abweichungen waren zusätzliche Bodenbearbeitungen erforderlich.

Zur Positionsbestimmung wurden anstelle einer punktuellen Ortung via RFID codierte Maßverkörperungen entlang der gesamten Strecke installiert. Die Codierung erfolgt durch unterschiedliche Magnetisierungen, die von den Magnetsensoren der Linear-Encoder ausgelesen werden und für jeden Transportwagen jederzeit dessen absolute Position bis in den Millimeter-Bereich bestimmen. Für die ungestörte funkbasierte Datenübertragung ohne breite Streuung oder Interferenzen mit anderen WLAN-Netzen hat Losyco entlang der LOXrail-Schienen unterflur spezielle RCoax-Kabel verlegt. Diese Leckwellenleiter verfügen über eine geschlitzte Ummantelung, so dass sie im Nahfeld per Funk Daten an die Antennen der Transportwagen senden können, die vom Prozessleitsystem erfasst und ausgewertet werden.

Neue Radsätze mit Pendelaufhängung

Zu den Neukonstruktionen, die Losyco im Zuge der für Egger gefertigten Systeme entwickelt hat, zählen spezielle Pendelaufhängungen für die LOXrail-Radsätze. Die auf den Radsätzen montierte Aufhängung gleicht mit Nivellier- und Dämpfungsplatten verbliebene Unebenheiten an der Montagefläche aus. Somit ist auch bei von Zulieferern nicht ganz ebenmäßig gefertigten Rahmenkonstruktionen der Transportplattformen sichergestellt, dass die Last optimal ausbalanciert wird und alle Rollen der Radsätze permanent Schienenkontakt haben. Ein weiterer Pluspunkt der neuen Konstruktion besteht in ihrer Wartungsfreundlichkeit. Um einzelne Radsätze auszutauschen, genügt es jetzt, die Plattform leicht anzuheben, drei Schrauben zu lösen und den ganzen Radsatz vom Stehbolzen zu ziehen. Für Bereiche mit höherem Verschmutzungsgrad durch Späne und größere Holzpartikel, die zur Beeinträchtigung der Fahreigenschaften führen können, hat Losyco zusätzlich zur 160er-Standardausführung größere Radsätze mit 260mm Laufraddurchmesser für Lastaufnahmen bis 150kN entwickelt. Eine weitere konstruktive Sonderlösung war im britischen Egger-Werk in Hexham erforderlich, weil eine der neu installierten LOXrail-Trassen vorhandene T-Schienen kreuzte, die produktionsbedingt zunächst nicht demontiert werden konnten. Hier sorgte temporär ein neues Kreuzungselement für die durchgängige Befahrbarkeit der unterschiedlichen Schienentrassen.

Fazit

Die von Losyco für zwei Werksneugründungen und vier weitere bestehende Werke der Egger-Gruppe konzipierten und installierten Intralogistikkonzepte sind in unterschiedlichen Ausbaustufen und Automatisierungsgraden auf die werkspezifischen Anforderungen zugeschnitten. Das Auftragsspektrum der Bielefelder Intralogistik-Spezialisten umfasste neben LOXrail-Systemkomponenten – Schienenprofilen, Radsätzen und Kreuzungselementen – auch die Planung, Koordination und Durchführung der Schienenverlegung samt unterflur installierter Antriebstechnologie, Positionserkennung und Datenkommunikation. Die erfolgreiche Zusammenarbeit wird im Rahmen aktueller Investitionsprojekte am Egger-Stammsitz in St. Johann fortgesetzt. „Egger hat die Entscheidung für den Einsatz des Schienensystems vor allem unter dem Aspekt der Anlagensicherheit und -zugänglichkeit getroffen“, erklärt Roman Astl, Leitung Egger Competence Center Materialfluss Automation. „Diese Vorteile lassen sich durch die Installation induktiver Stromversorgungssysteme voll ausnutzen. Damit die Verschiebewagen mit den unterschiedlichen Komponenten reibungslos funktionieren, ist das Zusammenspiel aller beteiligten Lieferanten notwendig. Daher hat Losyco bei den bereits umgesetzten Projekten nicht nur den Einbau der LOXrail erfolgreich durchgeführt, sondern Großteils auch die Koordination aller beteiligten Lieferanten übernommen.“