Die Oberflächenbehandlung ist ein ausschlaggebender Prozess in der industriellen Möbelfertigung. Hier kann viel Geld ausgegeben, aber ebenso viel gespart werden. Aspekte zum Umwelt- und Arbeitsschutz bis hin zu immer neuen Trends bei Materialien und Lacken machen eine technische Ausstattung erforderlich, die dem Anwender über die Jahre hinweg Flexibilität und Investitionssicherheit bieten soll.

Konzept aus optimierten Einzellösungen

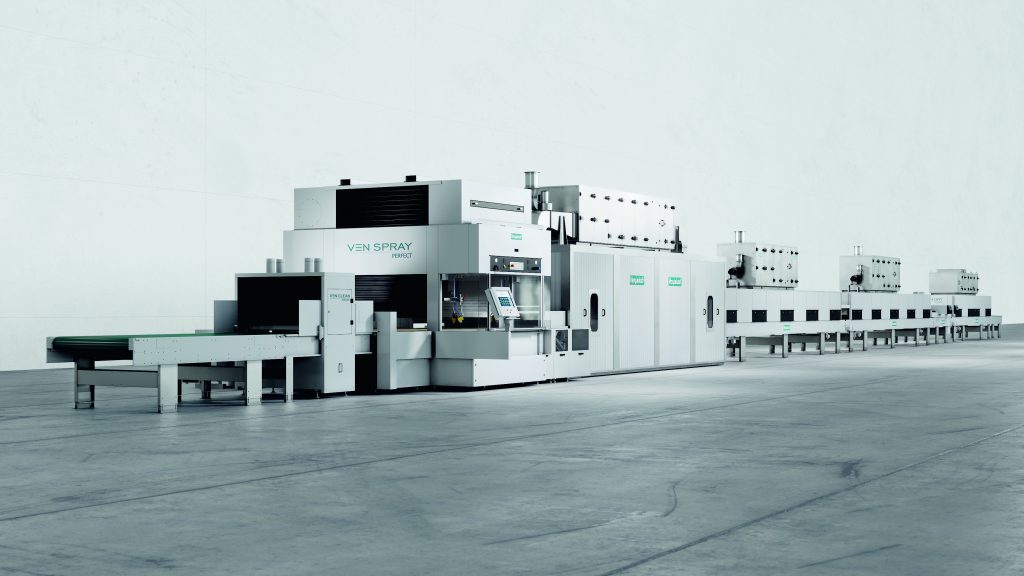

Ein Anlagenkonzept von Venjakob zur Oberflächenbehandlung ist ein Beispiel dafür, was moderne Lackieranlagen leisten können. Abgestimmt wurde die Anlage auf die Lackierung von Möbel- und Glasoberflächen sowie Sondermaterialien. Die einzelnen Maschinen – von der Vorbereitung der Werkstücke über die Spritzlackierung bis zur Trocknung – wurden individuell optimiert und zu einer Gesamtanlage kombiniert. Als Beschichtungsmaterialien können Holzlacke auf Wasserbasis oder mit organischen Lösemitteln sowie UV-Lacke eingesetzt werden. Zur Beschichtung von Glas sind gängige Zwei-Komponenten-Polyurethan-Systeme beziehungsweise Emaille-Lacke verwendbar.

Über das anlageninterne Kommunikationssystem (Ethernet) sind alle relevanten Systemparameter verfügbar und können über ein zentrales Bedienpanel vorgewählt und eingestellt werden. Jedes Produkt erhält sein eigenes Rezept. Jede Farbe kann parallel zur Produktion vorbereitet und in kurzer Zeit aktiviert werden.

Hohe Verfügbarkeit

Hinsichtlich der Amortisation der Anlage legte Venjakob den Fokus auf eine hohe Variabilität bei der Nutzung der eingesetzten Maschinen. Bei der entsprechenden technischen Ausstattung wurde insbesondere das Spritzlackieren in den Mittelpunkt gerückt. Ausschlaggebend für die Effizienz des Spritzlackierens ist die Aufteilung der Gesamtprozesszeit in Produktions- und Reinigungsabschnitte. Die modulare Bauweise kann hier ihre Vorteile ausspielen. So kann der Anwender seine Maschine derart konfigurieren, dass ein Non-Stop-Betrieb ohne Reinigungsunterbrechung möglich ist. Das Säubern der Bandreinigungssysteme lässt sich damit parallel zur Produktion ausführen.

Maschinen- und Prozessdaten

Informationen über die Prozesse, die Produktivität der Anlage oder den Verschleiß sind unverzichtbar für eine gleichmäßig hohe Produktionsqualität, die logistische Planung und die Instandhaltung der Anlage. Dank der Prozessdatenerfassung wird die Instandhaltung per Kenndaten über Verschleißzustände informiert, bevor die Anlage aufgrund einer Havarie angehalten werden muss. Außerdem erhält die Produktionsleitung Daten über die Produktivität und kann so die vorgegebenen Ziele einhalten. Aufgrund der Prozessdatenerfassung lassen sich aber auch Stoffflüsse und Bedarfsmittel leichter planen, weil ein Bedarf frühzeitig erkannt wird. Nicht zuletzt kann die gesamte Zu- und Abführlogistik flexibel geplant werden, weil der Durchsatz bekannt ist.

Oberflächenbehandlung in drei Schritten

Bei der Lösung von Venjakob befreit eine vorgelagerte Werkstückreinigung mit rotierenden Abblasdüsen die Oberflächen kontaktfrei von Verschmutzungen. Die Partikel werden über ein Absaugsystem der bauseitigen Staubabsaugung zugeführt. Der Reinigung folgt ein Neutralisieren der Oberflächen mit einem Ionisiersystem. Somit verlassen die Werkstücke die Vorreinigung sauber und ladungsneutral.

Die Spritzmaschine fördert die Werkstücke über ein geschlossenes Gurtbandsystem unter den Lackierpistolen hindurch, die sich quer zur Laufrichtung bewegen. Die Maschine ist ausgestattet mit einem automatischen Farbwechselsystem. Ein sicheres Abführen des Oversprays ermöglicht ein anwendungsadaptiertes Absaugsystem zusammen mit einer ausgeklügelten Frischluftversorgung. Die Werkstücke werden einlaufseitig mit einem Scanner erfasst, und die Maschinensteuerung erstellt für jede installierte Spritzlackierpistole ein verbrauchsoptimiertes Spritzlackierprogramm. Der Lack, der sich im Offsetbereich der Werkstückkanten auf dem Transportband sammelt, wird mit einem Bandreinigungssystem zurückgewonnen und gereinigt. Das Reinigungssystem ist so konzipiert, dass sich verschiedene Lacksysteme auf Wasser- und Lösemittelbasis im freien Wechsel fahren lassen. Alternativ kann eine Non-Stop-Produktion eingerichtet werden, die das externe Säubern der Bandreinigungen bei laufender Produktion gestattet. Auch der Einbau eines zweiten Wäschers ist möglich. Energie- und Umweltstandards werden von der Anlage sicher eingehalten.

Das Trocknungssystem besteht aus Modulen, die in Luftgeschwindigkeit, Temperatur und optional der Feuchte frei konfigurierbar eingestellt werden können. Die Trocknungsphasen werden entsprechend der verwendeten Lacksysteme gefahren. Möglich sind kurze Abdunst- bis hin zu intensiven Trocknungsphasen, unterstützt durch Infrarotwärmestrahlung mit abschließendem UV-Härten. Letztendlich führt die kontrollierte Kühlung zu einem reproduzierbaren, sicheren Gesamttrocknungsprozess.