Die Lösungen der IMA Schelling Group reichen von Produktionssystemen für die Serie bis hin zu vollautomatischen, vollverketteten Losgröße-1-Anlagen mit Laserbekantung und Bohrzentren. Außerdem integriert IMA Schelling bei der Konzeption von Fertigungsanlagen Aufteilsägen des Schwesterunternehmens IMA Schelling Austria und/oder Bohr-Montagesysteme weiterer Partner in die Gesamtanlage. Die Softwareplattform IPC.Net sorgt hierbei für eine einheitliche Visualisierung und möglichst einfache Bedienung der Gesamtanlage.

Bereits vor IPC.Net gab es die Verkettung von Maschinen in einer Fertigungszelle oder Produktionsanlage auf Steuerungsebene. Allerdings konnte der Werker über das Terminal seiner Maschine immer nur den Zustand dieser Maschine einsehen. Die vor- und nachgelagerten Produktionsschritte blieben ihm verborgen. IPC.Net bietet nun an jeder Maschine den gleichen Blick auf dieselben Informationen über alle im Verbund stehenden Maschinen und damit die Möglichkeit, schneller auf Veränderungen im System zu reagieren.

Mehr als Produktionsvisualisierung

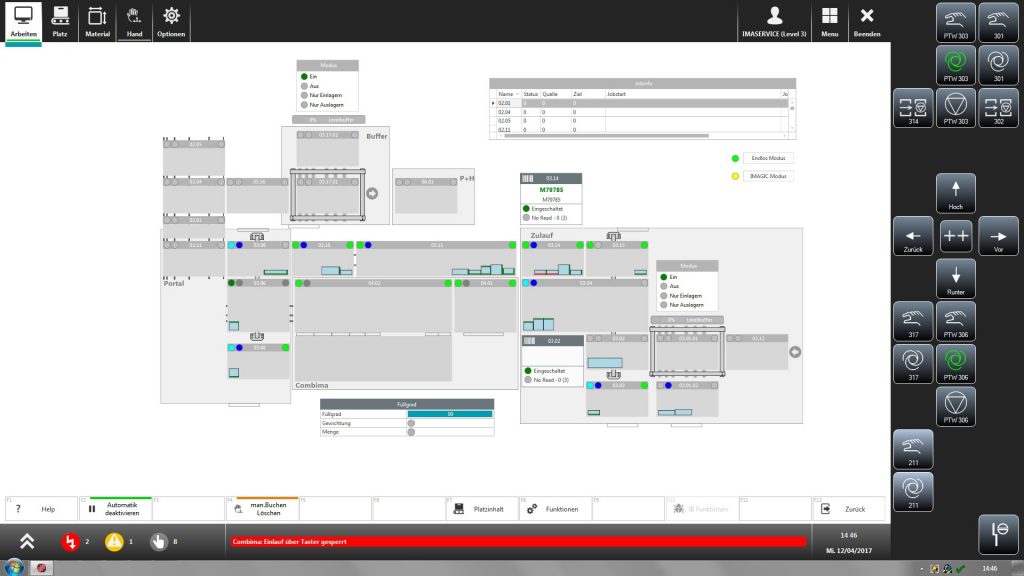

Bei der neuen Anlagensteuerung handelt es sich um eine datenbankgestützte Softwareplattform. Ihre modulare Architektur gestattet es, an jedem Bedienterminal der Anlage eine Gesamtübersicht über das System darzustellen. Darin werden projektspezifisch alle Maschinen übersichtlich, positions- und lagegetreu visualisiert sowie die Maschinenzustände sämtlicher Stationen angezeigt. Basis hierfür sind die Auftragsdaten des Kunden. Die Bearbeitungsprogramm-Informationen jeder Station sind leicht erkennbar, die Teileverfolgung ist einfach möglich. Auch Maschinen anderer Hersteller lassen sich in die Visualisierung einbeziehen.

Dieser Überblick wird kombiniert mit einem übergreifenden Meldungs- und Informationssystem sowie der Möglichkeit, Bedienschwerpunkte wie Scanner und Bauteilerfassungsdialoge, MDE- und BDE-Auswertungen auszuwählen. Doch IPC.Net dient nicht nur zur Visualisierung der Maschinen und Prozesse. Das System weiß zu jeder Zeit, wo sich welches Bauteil in der Anlage befindet und wie sein Fertigungsfortschritt ist. Dafür verfügt es über die für jeden Prozessschritt notwendigen Softwarekomponenten: vom Datenimport über die Planung bis in die Fertigung sowie das Datenhandling zur Maschinenversorgung und Rückmeldung.

Transparenz und kurze Reaktionszeiten

Auf der Ebene einer Fertigungszelle fungiert IPC.Net als lenkender Teil der Maschinensteuerung, aber auch als übergeordnete Prozesssteuerung, die alle Zellen einer Produktion synchronisiert und deren Daten austauscht. In Serienanlagen verwaltet sie die Serienaufträge und übernimmt zudem die Funktion eines Leitrechners mit Schnittstellen zu den Anlagenteilen. Fertigungseinheiten anderer Hersteller lassen sich vollumfänglich in die Visualisierung, Kommunikation und Steuerungsstruktur einbinden. IPC.NET organisiert Sortier-, Handling-, Zuschnitt- und Fertigungszellen und kontrolliert die Prozessschritte. Dabei übernimmt sie die Datenversorgung der Maschinen und steuert den Produktionsfluss der Materialien und Bauteile durch die Anlage. Eingesetzt auf der Verplanungsebene integriert sie bestehende Fertigungszellen in den gesamten Prozessablauf, bildet Produktionseinheiten und sorgt für optimierte Schnittpläne.

Die einzelnen Komponenten der Anlagensteuerung schicken Statusmeldungen an die Visualisierung und leiten eventbasierte Nachrichten an die Anlagensteuerung weiter. Die Prozesssteuerung in der Software bewertet die Nachricht, stellt die Zusammenhänge fest und meldet der SPS-Komponente die Entscheidung zurück. Auf diese Weise können die Kommunikation zwischen den Systemen reduziert, die Systembelastungen gesenkt und die Reaktionszeiten verbessert werden. Fazit: Anwender von IPC.Net können von visualisierten Produktionsabläufen, vereinfachter Bedienung und Systemtransparenz profitieren.