Um die Produktivität von Fertigungsanlagen zu steigern, kommt es darauf an, die Stillstandszeiten der Maschinen zu minimieren. Durch kontinuierliche Zustandsüberwachung und frühzeitige Fehlererkennung können unvorhergesehene Ausfälle reduziert werden. Zudem ermöglicht die stete Erfassung von Maschinendaten die vorausschauende Wartung. Das bedeutet, dass Verschleißteile nicht prophylaktisch nach einem festgelegten Zeitplan ersetzt werden, sondern erst dann, wenn es wirklich notwendig ist. So können die Wartungszyklen verlängert und die Standzeiten minimiert werden.

Eine Voraussetzung für diesen Ansatz zur Steigerung der Produktivität ist, dass Sensoren – möglichst in Echtzeit – Daten zum Status einer Maschine oder Anlage übermitteln und dadurch eine permanentes Monitoring ermöglichen. Viele Sicherheitskomponenten von Schmersal sind bereits ‚Datenlieferanten‘, die eine Vielzahl von Zusatzinformationen zur Verfügung stellen können, z.B. wie häufig bestimmte Funktionen betätigt wurden, Fehlermeldungen, ‚Betätiger im Grenzbereich‘, Übertemperatur etc.

Diese Status- und Diagnosedaten von elektronischen Sicherheitssensoren und -zuhaltungen können mit dem SD-Interface von Schmersal an eine übergeordnete Maschinensteuerung übertragen werden.

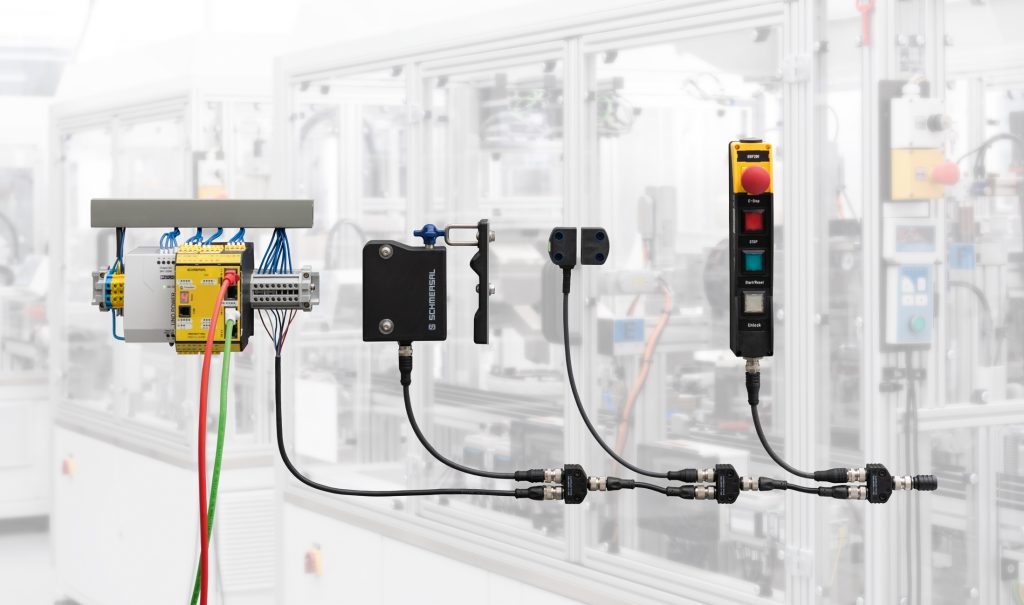

Sicherheitssensoren und -zuhaltungen mit SD-Bus verfügen anstelle des Diagnoseausgangs über einen Ein- und Ausgang. Werden diese SD-Geräte in Reihe hintereinandergeschaltet, werden neben den Sicherheitskanälen auch die Ein- und Ausgänge des SD-Bus in Reihe geschaltet. Die damit entstandene ‚Sammelleitung‘ für die nicht-sicheren Diagnoseinformationen wird auf ein SD-Bus Gateway geführt, das diese Informationen über einen Standard-Feldbus an eine übergeordnete Steuerung weiterleitet. Eine solche Reihenschaltung ist für bis zu 31 Sicherheitsschaltgeräte möglich. So lassen sich mithilfe des SD-Interface gemischte Aufbauten von Zuhaltungen und Sensoren in einer Sicherheitsfunktion einfach im Feld realisieren. Ein weiterer nicht zu unterschätzender Vorteil des SD-Bus-Systems: Wenn eine Reihenschaltung der Sensoren und Zuhaltungen mit SD-Bus realisiert wird, ermöglicht diese Lösung eine sehr schlanke Verdrahtung und spart Kosten, ohne Verlust des Performance Levels (Reihenschaltung für Anwendungen bis PLe).

Zusätzlich zu den umfangreichen Diagnose- und Statusinformationen können die Sicherheitszuhaltungen über das SD-Interface gesperrt bzw. entsperrt werden. Durch den Einsatz der seriellen Diagnose kann für jedes Gerät ein digitaler Eingang (Diagnose) und Ausgang (Signal zum Sperren) an der SPS eingespart werden. Als Kommunikationsschnittstelle zur Steuerung stehen alle gängigen Feldbusprotokolle wie Profinet, Profibus, EtherNet/IP, Ethercat, Modbus TCP usw. zur Verfügung.

Unterschiedliche Auswertemöglichkeiten

Beim SD-Bus sind verschiedene Auswertesysteme möglich:

- Bei der Variante 1 wird zur Auswertung der seriellen Diagnoseleitung entweder das Profibus-Gateway SD-I-DP-V0-2 oder das SD-Universal-Gateway eingesetzt. Letzteres ist für unterschiedliche Steuerungssysteme mit ihren herstellerspezifischen Feldbussen verwendbar. Beide Gateways werden als Slave in ein vorhandenes Feldbussystem eingebunden. Die Diagnosesignale können auf diese Weise mit einer SPS ausgewertet werden. Die sicherheitsgerichteten Signale werden dabei über einen Sicherheitsrelaisbaustein oder eine Sicherheitssteuerung ausgewertet.

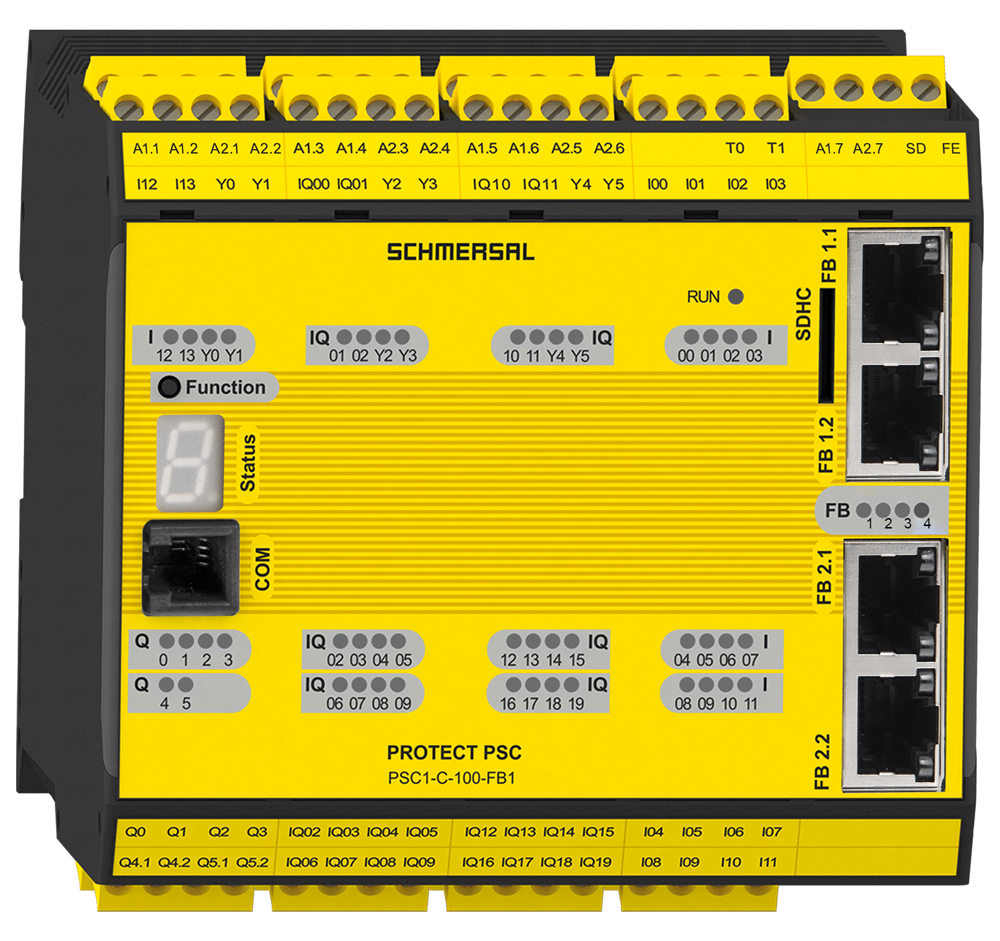

- Bei Variante 2 wird zur Auswertung die Sicherheitssteuerung PSC1 von Schmersal eingesetzt: Alle Sicherheitssteuerungen der Baureihe Protect PSC1 verfügen in der Ausführung mit integriertem Feldbus auch über einen SD-Bus Anschluss (SD-Bus-Master). Der gewünschte Feldbus kann in der PSC1 über die Software ausgewählt werden, sprich mit einer Hardwarevariante können unterschiedliche Feldbusanbindungen realisiert werden.

Dabei gibt es jetzt eine neue Variante der Protect PSC1 mit einem integrierten OPC-UA-Server im Kommunikations-Interface. Durch die Bildung von Abschaltkreisen (pro Abschaltkreis mehrere Sensoren in Reihenschaltung) können Eingänge an der PSC1 eingespart werden.

Vorteile der Kommunikation über OPC UA

Die Kommunikation über den OPC UA-Server bietet zusätzliche Möglichkeiten und Vorteile. Umfangreiche Datensätze aller Sicherheitssensoren aus dem Schmersal-Portfolio können jetzt maschinenlesbar und mit semantischer Beschreibung über das M2M-Kommunikationsprotokoll abgerufen werden. Dazu gehören etwa Zustandsdaten der Sicherheitsausgänge, sicherheitstechnische Kennwerte, Informationen zur Lebensdauer der Sensoren, Bestellinformationen, Datenblätter, CAD-Daten und Bilder.

Die Integration von OPC UA in das Kommunikations-Interface der Protect PSC1 schafft außerdem die Voraussetzung dafür, dass die aktuellen Daten der Sicherheitsschaltsysteme von Schmersal (und damit deren „digitaler Zwilling“) für einen herstellerunabhängigen Austausch zur Verfügung stehen – zum Beispiel von einer Maschine zur anderen oder für die fabrikübergreifende Kommunikation.

Ein Beispiel aus dem Bereich der Predictive Maintenance verdeutlicht die konkreten Vorteile der Sicherheitssteuerung Protect PSC1 mit integriertem OPC-UA-Server. Im Sinne der vorausschauenden Wartung zeigt das System dem Anwender an, dass Sensoren bzw. Aktoren eine bestimmte Anzahl von Schaltzyklen und damit das Ende ihres Lebenszyklus erreichen. Diese Schaltgeräte können dann gezielt ausgetauscht werden. Die Grenzen hierfür legt der Anwender mit der Programmiersoftware SafePLC2 fest.