Durchlaufanlagen von Möbel- und Küchenherstellern sind auf Effizienz getrimmt: Sie produzieren große Serien von Möbeln in kurzer Zeit. Doch immer häufiger bestellen Endkunden wie Büroeinrichter und Hotels Möbelstücke in kleineren Stückzahlen oder individuellen Ausführungen. Deswegen erwarten Möbelhersteller vermehrt von einer Durchlaufanlage auch Flexibilität. Für wechselnde Stückzahlen soll die Durchlaufanlage vielfältige Produkte möglichst ohne Maschinenstillstand fertigen.

Eine Schlüsselrolle bei solchen Projekten spielen Fräser von Leuco. Diese werden so miteinander kombiniert, dass sich mit wenigen Werkzeugen eine große Vielfalt an Profilen und Formen an Werkstücken realisieren lässt. Die Kunst der Anwendungstechnik von Leuco besteht in der Planung und Auswahl dieser Werkzeuge. Möglichst wenig Werkzeugpositionen sollen bei kombiniertem Einsatz sämtliche Profile herstellen können. Ein Beispiel aus der Praxis: mit nur 3 Werkzeugen und 3 Motoren können 20 unterschiedliche Bearbeitungsschritte ausgeführt werden.

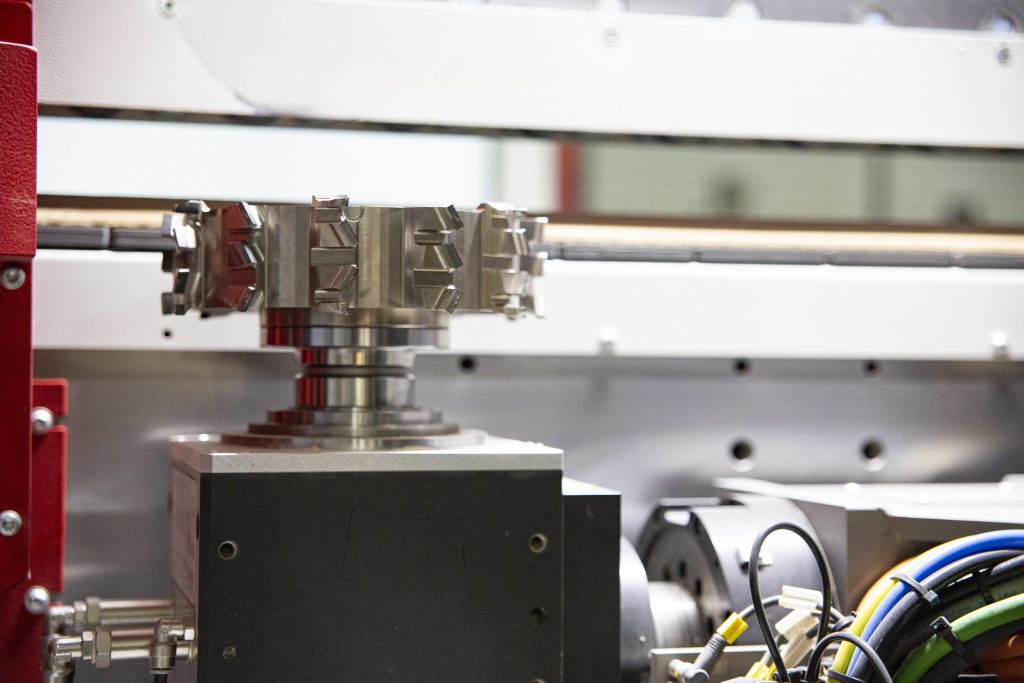

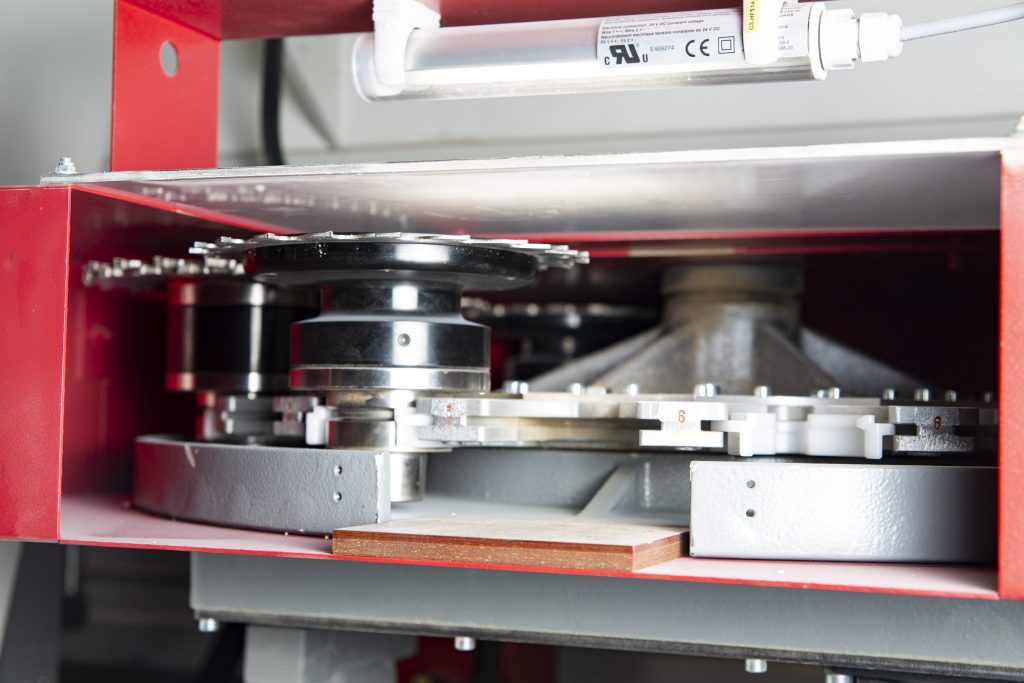

Auf möglichst wenig Werkzeugplätzen werden mit möglichst wenigen Werkzeugen maximal viele Kantenausbildungen umgesetzt, z.B. Fasen, Nuten, Falzen. Die Steuerung der Maschine taktet das Werkzeug zum Werkstück. – Bild: Leuco Ledermann GmbH In intensiver Zusammenarbeit von Maschinenhersteller, Möbelhersteller und Leuco wird die ideale Belegung sowie Leistung kostbarer Motoren erarbeitet. – Bild: Leuco Ledermann GmbH

Werkzeuge für jede Anwendung entwickeln

Für diese hochinnovativen Maschinenprojekte entwickelt die Anwendungstechnik von Leuco auch Sonderwerkzeuge. Diese sind speziell an die Anforderungen des Möbelherstellers angepasst. So gelingen die vielfältigen Profile ohne Umrüstung der Anlage, wirtschaftlich im Durchlauf. Dabei berücksichtigt Leuco auch die zu verarbeitenden Materialien, die sehr unterschiedlich sein können. Mit diesem Fachwissen nimmt Leuco branchenweit eine führende Position ein.

Die Zusammenarbeit aller Beteiligten bei diesen Projekten ist wesentlich und anspruchsvoll. Der Anwender dokumentiert seinen gesamten Katalog von Profilen und Bearbeitungen. Die Anwendungstechnik von Leuco entwickelt die Werkzeugsätze in Abstimmung mit dem Maschinenhersteller, der die Antriebsachsen entsprechend konzipiert. Dabei sind regelmäßige Absprachen und Probeläufe wichtig. Von Vorteil ist das Testcenter von Leuco. Dort können die Anpassungen direkt ausprobiert und weiter optimiert werden, bis alles perfekt stimmt. So führt die Zusammenarbeit zwischen Anwendern, Leuco und Maschinenherstellern zum bestmöglichen Ergebnis.