Sonderteile beanspruchen Sonderbehandlung

„Endes des Jahres 2020 starteten wir mit der Realisierung unserer Sonderfertigungslinie, die aus einem Plattenlager, einer Plattenaufteilanlage mit Pufferlager, einer KAM von Fa. IMA mit einer automatischen Robotersortierstation und am Ende der Produktionslinie aus der CNC Bohr- und Montageanlage besteht. Anschließend werden die fertig bearbeiteten Bauteile direkt in die Werkstückträger für den Transport in unser Montagewerk nach Bünde einsortiert. Die gesamte Anlage ist mit unserer EDV verknüpft, bekam einen eigenen Server für das Fertigungsleitsystem. So stellen wir quasi die „Einsortierungsreihenfolge“ für unsere Montagelinien sicher, und das bei 2.500 Teilen am Tag, Stückzahl-1, mit allen Sonderteilen für grifflose Küchen, Tiefenbohrungen und CNC Fräsen für die Platzierung der LED-Beleuchtung in unseren Schränken. Dabei bearbeiten wir ein Teilespektrum von 200mm x 100mm bis 2.500mm x 1.000mm Platten mit einer Dicke von mindestens 8mm.“

Ein Detail: Sechs-Seitenbearbeitung DTW

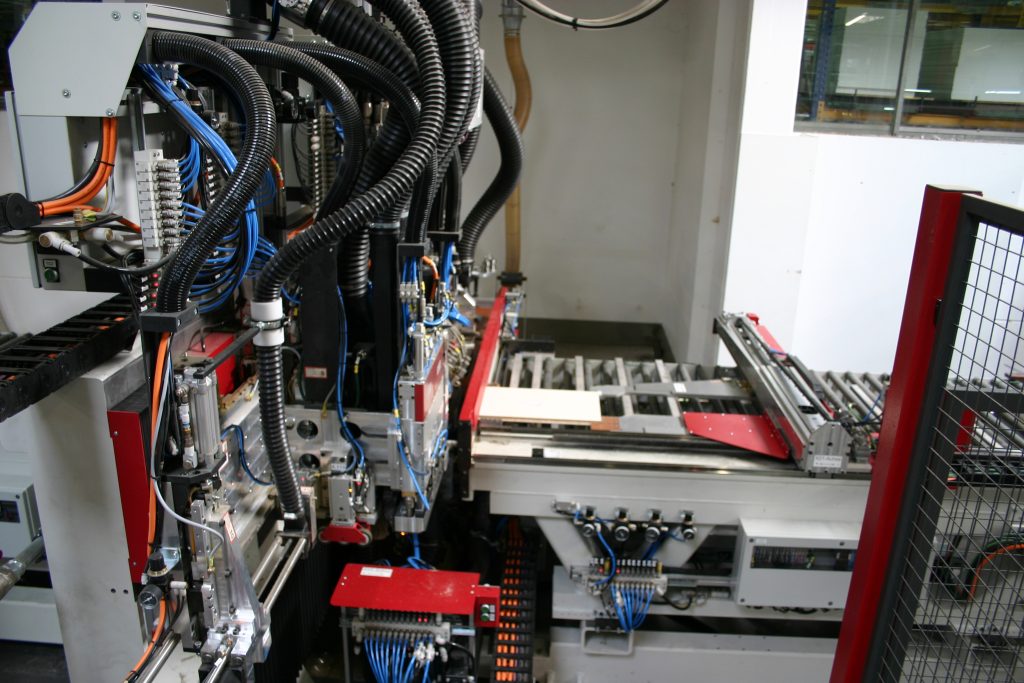

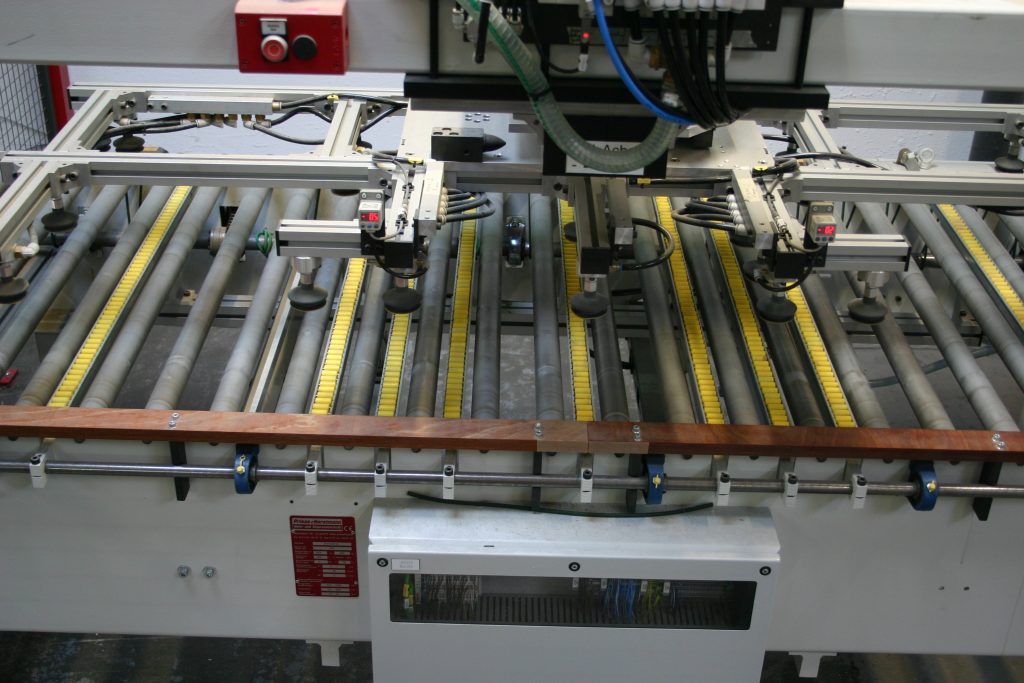

Die Bohr- und Montagelinie besteht aus einer vorgeschalteten Drehstation, zwei Einlaufbereichen, dem Bearbeitungszentrum und vier Auslaufzonen. In der Einlauf- und der Auslaufzone sind jeweils zwei Transportachsen integriert, die den Transport der Werkstücke in X-Richtung durch den Bearbeitungsbereich übernehmen. Damit wird das leichte Werkstück und nicht die schweren CNC-Achsen in X-Richtung bewegt. Das eigentliche Bearbeitungszentrum besteht aus zwei Supporten mit jeweils zwei CNC-Bearbeitungsaggregaten, die in Y- und Z-Richtung unabhängig voneinander mit hochdynamischen Servoachsen bewegt werden. Die Supporte sind mit individuell abrufbaren Spindeln ausgerüstet, die mit Werkzeugen für die Bohr, Fräs- und Sägebearbeitung bestückt sind. Je nach Kundenanforderungen werden die Aggregateanordnungen von Priess und Horstmann für die Kundenanforderungen für jede Maschine konfiguriert. Für die Fräswerkzeuge ist die Maschine mit einem Werkzeugwechsler ausgestattet, der individuell bestückt werden kann. Die Mehrspindler Bohrgetriebe ermöglichen dabei zum Beispiel, dass mit einem Bohrhub alle angewählten Bohrungen auf einmal ausgeführt werden können – an allen sechs Seiten.

Der Weg der Platte durch die Anlage

Nachdem die Werkstücke die Drehstation durchlaufen haben, werden sie in der Breite, Länge und Stärke ausgemessen, um damit in der weiteren Bearbeitung die Verrechnung der gemessen Teiletoleranzen zu gewährleisten Danach wird die Platte über die Rollenbahnen in die Einlaufzonen eingefördert. Vor dem eigentlichen Arbeitsbereich werden die Werkstücke dann angehoben und von insgesamt 4 Spannzangen gespannt. Die Position der Spannzangen wird dabei über je eine Servoachse hergestellt. Der Ein- und auch der Auslaufbereich ist in Längsrichtung in je zwei Segmente aufgeteilt, um den Abstand der Werkstücke und damit die Ein- und Auslauflaufzeiten zu verkürzen. Nach dem Spannen wird die Platte stirnseitig vor dem ersten Support positioniert, die stirnseitigen Bohrungen ausgeführt, und bei Bedarf die programmierten Leim- und Dübeltakte ausgeführt. Gleichzeitig werden die rückseitigen Bearbeitungen wie Bohren und Dübelsetzen in der zuvor bearbeiteten Platte in einem Wechseltakt vorgenommen. Nun wird das Werkstück durch den Aggregateträger in X-Richtung mit den vier Spannzangen getaktet. Dabei werden vom oberen Support alle Bearbeitungen von oben und vom unteren Support alle Bearbeitungen von unten durchgeführt. Die horizontalen Bohrungen an den beiden Längsseiten der Werkstücke werden auf der linken Seite vom Support eins und auf der rechten Seite vom Support zwei ausgeführt. Auf diese Weise werden auch die Tieflochbohrungen für Kabelbohrungen realisiert.

Im Durchlauf Fräsen

Für die Fräsarbeiten bildet die X-Achse den Plattenvorschub, die Y-Achse die Positionierung des Aggregates auf der Supportachse und die Z-Achse die vier Z-Achsen der Aggregate. Die Nutungen im Werkstück werden im gleichen Verfahren von den Säge- bzw. Fräsköpfen ausgeführt. Durch die Optimierung der Bohr- und Fräsreihenfolge in der Software der Maschine wird das Werkstück quasi nur einmal in der X-Richtung durch die Maschine gefördert. Nur bei Fräsungen auf der Ober- und Unterseite (zum Beispiel Taschen für LED- Leuchten oder Griffmuscheln) wird die Platte gemäß des Fräsprogrammes über den Durchmesser der Frästasche in minus X-Richtung positioniert. Je nach Leistungsbedarf lassen sich auch noch optional weitere Aggregate auf den Supporten positionieren und damit z.B. Montageplatten, Bodenträger und andere Beschläge von oben und unten im Durchlauf zu setzen. Die Bearbeitung folgt dem Prinzip: „Wenn ich Kaffee trinke kann ich mir ja auch gleichzeitig einen Kaffee einschenken“ sprich alles was parallel bearbeitet werden kann, wird auch parallel gemacht.

Einfache Anlagenbedienung

Die Anlage wird über eine Industrie-PC bedient, über die Visualisierung sind alle wichtigen Informationen direkt zu sehen. Die Daten werden über das Netzwerk direkt vom PC im Fertigungsleitsystem abgerufen und alle relevanten Daten zurückgemeldet. Auf meine Frage, ob er mit der Beschaffung der Anlage alles richtig gemacht habe, antwortete Herr Schneider verschmitzt: „Wir besichtigen jetzt seit ca. eineinhalb Stunden die Anlage. Haben Sie in der Zeit einen Bediener gesehen?“ Das war mir dann Antwort genug!