Reinigung nach dem Lack-Zwischenschliff im Türenwerk

Beim Zwischenschliff grundierter Oberflächen entsteht ein sehr feiner Schleifstaub, der beim Lackieren zu sichtbaren Fehlern und Qualitätseinbußen führen kann. Daher hat die Prüm-Türenwerk GmbH ihre Lackierlinie mit der modernen Reinigungstechnik der Firma Wandres ausgestattet. So werden reproduzierbare Ergebnisse und höchste Qualität der Weißlacktüren sichergestellt.

Der Hersteller aus Weinsheim fertigt Türen je nach Anforderung in unterschiedlichen Rahmen- und Mittellagenkonstruktionen. Die Deckplatte, auf die der Lack aufgetragen wird, besteht aus HDF. Profilierte Oberflächen werden zunächst manuell im Spritzverfahren grundiert und die glatten Flächen anschließend in einem umweltfreundlichen Walzverfahren mit Hydro-Grundierung versehen.

Bevor der Decklack mittels Spritzroboter aufgetragen werden kann, ist zunächst ein Zwischenschliff notwendig. Der Staub, der beim Schleifen mit sehr feiner Körnung (P 600) entsteht, lässt sich nur sehr schwer von der Oberfläche entfernen. Bei der ersten Inbetriebnahme der Lackierlinie wurde zunächst versucht, die geschliffene Oberfläche mit Hilfe von Druckluft und einer Rundbürste zu reinigen. Das Ergebnis war nicht zufriedenstellend. Verbleibender Staub führte immer wieder zu Fehlern beim Lackieren und verursachte zeitaufwändige Nacharbeiten.

Effiziente Reinigungstechnik aus dem Südschwarzwald

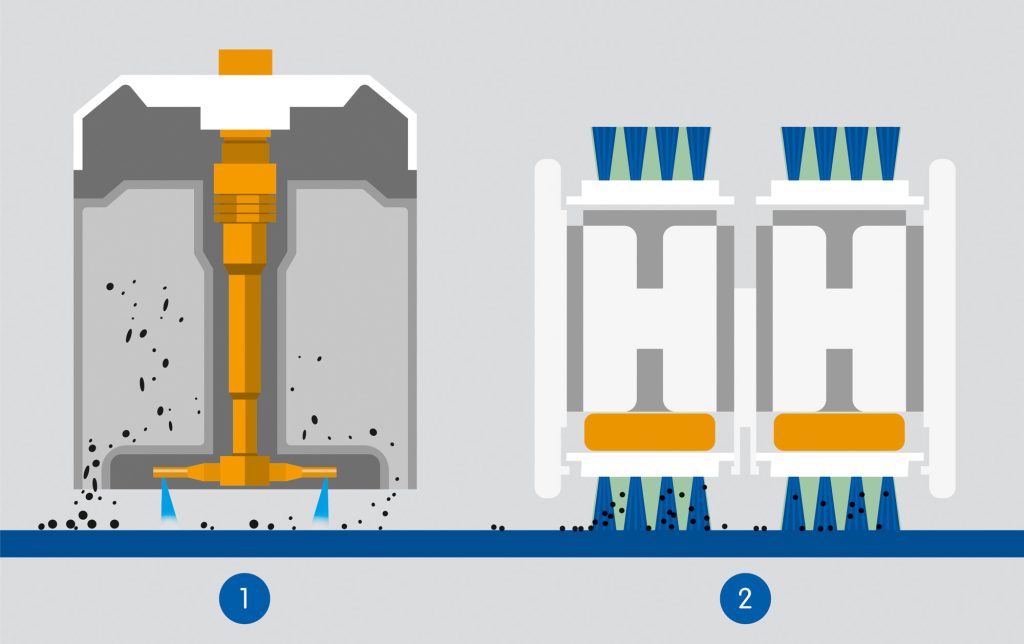

Der zuständige Projektleiter hat sich mit dem Problem an die Firma Wandres GmbH micro-cleaning in Stegen gewandt. Der Spezialist für industrielle Oberflächenreinigung bietet für diesen Fall eine Lösung an, die für profilierte oder glatte Oberflächen mit starker Verschmutzung geeignet ist: Die Kombi-Schwertbürste Una H-XL 311 (Abb. 1). Im Einlauf der Maschine befindet sich der Tornado-Channel TKR 200. Mit rotierenden Druckluftdüsen wird der Staub von der Oberfläche gelöst und unmittelbar abgesaugt. Im Auslauf befindet sich eine Power-Schwertbürste. Zwei Linearbürsten wischen quer über die Oberfläche und entfernen verbleibende Partikel von der Oberfläche. Ein pneumatisch regulierter Druckpuffer im Arbeitstrum gleicht Materialschwankungen aus und sorgt für einen konstanten Andruck auf die Oberfläche.

Ingromat-Verfahren ermöglicht gleichbleibend gute Ergebnisse

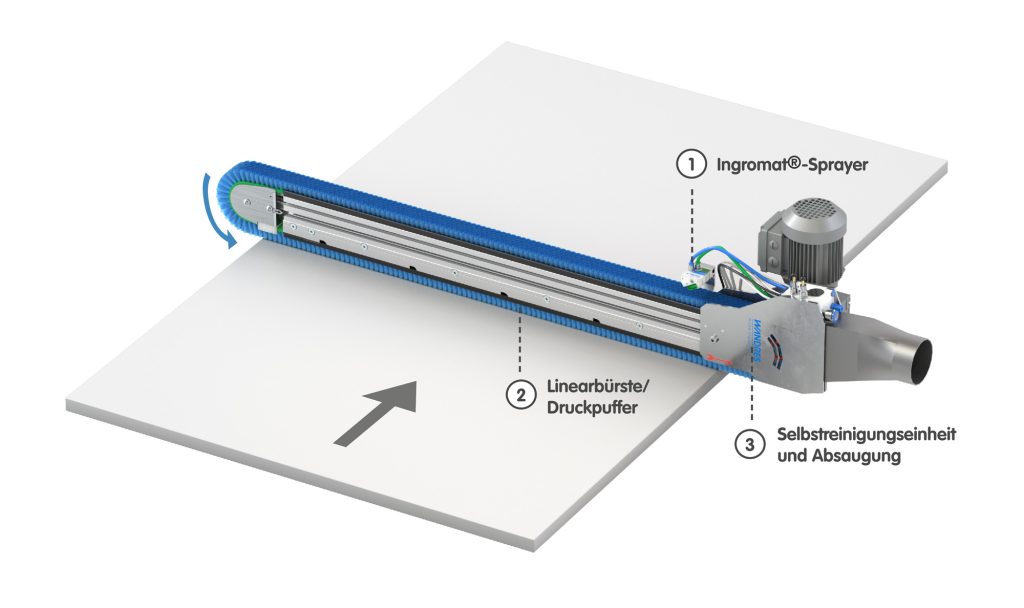

Schwertbürsten reinigen in einem Verfahren, das von der Firma Wandres entwickelt wurde und sich bereits in zahlreichen Anwendungsbereichen bewährt hat: Die Filamente werden mit dem Reinigungsmittel Ingromat leicht benetzt. Durch die erhöhte Adhäsionskraft werden selbst feinste Partikel aufgenommen, während die Linearbürste quer über die Oberfläche wischt. In einer Selbstreinigungseinheit werden die aufgenommenen Partikel mit Rakeln und Druckluftdüsen entfernt und der Absaugung zugeführt. Das Verfahren bringt im industriellen Einsatz einen entscheidenden Vorteil mit sich: Im Unterschied zu Rundbürsten wird eine Rekontamination ausgeschlossen und eine konstant hohe Reinigungsleistung sichergestellt.

Stabiler Dauerbetrieb mit geringem Wartungsaufwand

Aufgrund der geringen Einbautiefe konnte die Reinigungsstation problemlos in die Linie integriert werden. Die Durchlaufgeschwindigkeit beträgt ca. 10m/min. Da der anschließende Lackierprozess jedoch eine längere Taktzeit hat, wird die Reinigungsanlage intervallweise ausgeschaltet, um Energie und Druckluft zu sparen. Eine automatische Anpassung an unterschiedlich dicke Türen ist mit Hilfe einer elektrischen Verstelleinheit möglich.

Seit Inbetriebnahme der Kombi-Schwertbürste ist eine deutliche Verbesserung erkennbar: „Die Ausschussraten beim Lackieren sind deutlich zurückgegangen. Die Reinigungstechnik von Wandres ermöglicht uns einen stabilen Dauerbetrieb mit reproduzierbaren Ergebnissen“, resümiert der zuständige Projektleiter Manfred Backes. Der Wartungsaufwand für die Reinigungsstation ist sehr gering. Die von der Firma Wandres selbst hergestellten Linearbürsten haben eine Lebensdauer von 4.000 Stunden und werden einmal pro Jahr gewechselt. „Die Investition hat sich in jedem Fall für uns gelohnt“ führt Backes weiter aus: „Die Lackierlinie ist rund um die Uhr in Betrieb und ermöglicht eine ökonomische Produktion in erstklassiger Qualität.“

Reinigung der Schlosstasche nach dem Fräsen mit dem Janus-Reiniger

Eine weitere Anwendung in der industriellen Türenfertigung ist die Reinigung nach dem Fräsen. Speziell vor dem Einsetzen des Schlosskastens wird eine größere Vertiefung in die Kante der Türen gefräst. In dieser Schlosstasche befinden sich dann große Mengen an Spänen, die vor der weiteren Bearbeitung entfernt werden müssen. Die Firma Wandres hat für diese Reinigungsaufgabe den Janus-Reiniger entwickelt, der anhaftende Partikel mit rotierenden Druckluftdüsen aus Vertiefungen löst und dann unmittelbar absaugt.

Die eingebaute Tornadodüse Janus 50 D rotiert auch bei Druckluftschwankungen mit konstant hoher Geschwindigkeit. Die beiden trommelartigen Düsenköpfe können werkzeugfrei auf verschiedene Durchmesser (Ø [mm] = 0,8 / 1,1 / 1,4 / 1,6) eingestellt werden. Außerdem lässt sich der Austrittswinkel des Blasstrahls verändern und optimal auf den Anwendungsfall anpassen. Im Vergleich zu herkömmlichen Druckluftdüsen kann dadurch schon bei geringem Druckluftverbrauch eine maximale Reinigungswirkung erzielt werden. Der Produktionsablauf in der Türenfertigung wird durch die automatisierte Reinigung deutlich vereinfacht, da die Schlosskästen ohne störende Späne unmittelbar montiert werden können.