Auf die diesjährige Holz-Handwerk hatte Holz-Her eine breite Auswahl an Maschinen mitgebracht. Ob CNC-Bearbeitung, Kantenanleimen, Zuschnitt oder Nesting – der Maschinenbauer wartete mit einem Angebot für jeden Bedarf auf. Die meisten Besucher aber fanden sich an der Epicon 7245 ein: Das neue 5-Achs-Bearbeitungszentrum ist vielseitig einsetzbar.

Neue Wege in die Möbelfertigung

Wer etwas aufsetzt wie das Leitz-Symposium am 15. März in Oberkochen, der braucht einiges: beste Vernetzung mit der Holzbranche, ein Gespür für die brennenden Themen und last but not least Kontakt zu den besten Playern, die mit ihren Lösungen ein kompetentes Fachpublikum in ihren Bann ziehen können. Dem Team um Leitz-CEO Jürgen Köppel und Forschungs- und Entwicklungsleiter Andreas Kisselbach ist all das gelungen. Fazit: Die Referate waren höchstes Niveau und die Besucher begeistert.

Einer für (fast) alles

Viele Anwendungen, ein Beschlag: Mit dem Universalverbinder UC 16/64 hat Häfele auf der Holz-Handwerk ein genau solches Produkt vorgestellt. Es vereint viele unterschiedliche Möbelverbindervarianten in sich. Möglich ist das durch seine komplexe, durchdachte Form.

So könnte die Woche immer anfangen…

Ein junges Unternehmen mit Leidenschaft und viel Herzblut, gesegnet mit außergewöhnlichen handwerklichen Fertigkeiten – da bleibt der Erfolg nicht aus. Die Werkstätten Kensch lassen Träume wahr werden und verwirklichen in ihrer kleinen Möbelschreinerei die Wünsche ihrer Kunden. Ein elementarer Bestandteil bei der Realisierung funktionaler Raumkonzepte, kreativer Inneneinrichtungen oder kunstvoller Einzelstücke ist der hochwertige Maschinenpark. Der kommt aus Nürtingen und stammt von Holz-Her.

Integrierte Beratung zu Beschlag und Dichtung

Fenster und Türen, die mit Beschlägen und Dichtungen ausgestattet sind, verbessern die Energieeffizienz von Gebäuden und sind bedienerfreundlich. Roto Frank bietet Kunden deshalb nicht nur Beschläge, Mehrfachverriegelungen, Bodenschwellen und Griffe, sondern auch Dichtungen für alle

Öffnungsarten. Den Mehrwert, den eine integrierte Beratung zu allen Komponenten stiftet, wollen Kunden weltweit nicht missen.

Vielälftige Verbindungslösung für die Möbelherstellung

Der Cabineo-Verbinder von Lamello ergänzt das zeitsparende Bohrsystem mit zusätzlichen Anwendungsmöglichkeiten. Einen Schrank komplett mit dem Cabineo-System des Schweizer Unternehmens aufbauen: Das ist jetzt mit dem Korpusverbinder und Fachbodenträger möglich – reine Flächenbearbeitung sei Dank.

Beschläge für jeden Bedarf

Ob Tischler, Schreiner oder Möbelindustrie: Hranipex hat für jedes Projekt den passenden Beschlag. Möbelkanten, Klebstoffe und Reinigungsmittel gehören längst dazu. Neu ist die große Auswahl an Möbelbeschlägen unter der Dachmarke Riex.

Die Möbelwelt dreht sich

Mit dem neuartigen Dreh-Schwenk-Beschlag FurnSpin lassen sich ganze Möbelelemente um die eigene Achse drehen. Hettich wurde für das Produkt bereits ausgezeichnet. Jetzt fasst der Beschlag Fuß bei Möbelherstellern.

Kabellos performen

Mafell hat bei Stichsägen bereits in der Vergangenheit Standards gesetzt. Die patentierte Sägeblattaufnahme Cumax und das keilförmige Präzisionssägeblatt Cunex W1 ermöglichen lange, präzise und rechtwinklige Schnitte. Bei der Akku-Performance-Stichsäge PS 2-18 wurden nun zusätzlich Bedienkomfort und Handhabung verbessert: Der PowerTank versorgt die Säge mit 72Wh Energie und ermöglicht mehr Anwendungen auf der Baustelle – ohne Kabel.

Von Anfang an effektiv

Im Januar 2023 bezog die Tischlerei Rüscher ihren neuen Standort im österreichischen Schnepfau. Mit dabei war eine Neuanschaffung: eine Vakuumpresse von Barth. Eins der ersten Projekte, die mit ihr umgesetzt wurden, war das Geländer der repräsentativen Treppe, die die Werkstatt mit der Büroetage verbindet.

CLT aufbereiten im Holzbau

Brettsperrholz kann im Bauwesen sogar Beton und Stahl ersetzen. Seine Festigkeit, aber auch die großen Abmessungen der CLT-Produkte erschweren allerdings die Reststoffaufbereitung. Vecoplan bietet geeignete Zerkleinerungslösungen.

Digitaler Strukturdruck im Einsatz

Amorim ist bekannt für vielseitige, hochwertige Korkböden und Wanddekorationen. Mit dem Ziel, seine nachhaltige Produktion wirtschaftlicher zu gestalten, hat das portugiesische Unternehmen vergangenes Jahr eine neue Produktionslinie am Standort Porto in Betrieb genommen. Die gesamte Anlagentechnik dafür lieferte der langjährige Partner Hymmen aus Bielefeld.

News

Hawa bietet praxisnahes Webinar

Neue Raumkonzepte, viele Anwendungen: Am 24. April um 15 Uhr veranstaltet Hawa ein Webinar zu seinen Dreh- und Falt-Einschiebelösungen.

Homag arbeitet mit Luli zusammen

Bereits im viertel Quartal 2023 hat Homag einen Großauftrag aus China erhalten: Das Geschäft mit Luli Wood Industry läuft über drei Jahre und umfasst die Lieferung eines Maschinen- und Anlagenpakets für die Möbelproduktion.

Zimmer expandiert international

Am 16. April eröffnet Zimmer seine neuste Produktionsstätte in Kikvi in der Nähe von Pune, Indien.

Produktneuheiten

Hubtisch trifft auf integrierte Vakuumpumpe

Mit dem Montagetisch VakuuLift Mini Set können schwere Lasten bewegt oder Werkstücke für Bearbeitung fixiert werden.

Vielseitige Dekorkollektion

Mit der Boards Collection Lead 2022 beschreitet Kaindl neue Wege: Abies werden die Nadelhölzer genannt, die in den drei Farben Cara, Shine und Clay zur ebenfalls neuen Synchronstruktur AI passen.

Dezente Rollen für schwere Türen

BaSys hat ein Objektbandsystem im Angebot, das mit einer Materialstärke von 4mm einen Rollendurchmesser von nur 20mm statt den bisher üblichen 22mm aufweist.

SPECIALTHEMEN – AKTUELLEN BEITRÄGE

Update für die neue Stapler-Generation von Hubtex

Ohne das richtige Handling von Holzwerkstoffen stehen in Werkstätten oder Industriebetrieben die Maschinen still. Damit sich sowohl in kleinen Lagern als auch im großflächigen Außenbereich etwas bewegen lässt, sind passende Stapler gefragt – im Portfolio von Hubtex finden sich die entsprechenden Modelle flexibler

Flurföderzeuge zum leichten Transport unterschiedlicher Lasten.

Anwenderbericht: Schmalz-Blocksauger

Pressspann, OSB-Platten, Werkstücke mit empfindlicher Oberfläche, Formholz- und Massivholzteile: Für Teile mit derart verschiedenen Anforderungen brauchte Ziegler Holz- und Kunststofftechnik aus Loßburg eine flexible Aufspannlösung. Schmalz holte den Möbelbauer bei der finalen Entwicklungsphase seines neuen Blocksaugers VCBL-HD mit ins Boot.

Interview mit Terhalle-Geschäftsführer Stephan Gerwens

Seit der Gründung als Zimmerei 1986 hat sich Terhalle zu einer mittelständischen Unternehmensgruppe mit fast 600 Mitarbeitern entwickelt. Seit über 15 Jahren ist das Unternehmen nicht nur im Fassaden- und Türbau aktiv, sondern bietet auch Holz-, Holz-Alu-, Aluminium- und Kunststofffenster an. Geschäftsführer Stephan Gerwens ist ein gefragter Fachmann, wenn es um gesundes Raumklima im Zusammenhang mit Holzfenstern geht – und verweist gerne auf die Zusammenarbeit mit Regel-air.

Erst nesten, dann reinigen

Beim Plattenaufteilen im Nesting-Verfahren entstehen große Mengen Staub und Späne. Für eine genaue, störungsfreie Weiterverarbeitung im automatisierten Produktionsprozess deshalb unverzichtbar: eine anschließende Reinigung. Speedmaster hat ihre neuen CNC-Linien mit Tornado-Channels von Wandres ausgestattet und erzielt so einen stabilen und ökonomischen Dauerbetrieb.

Die Vorteile des Nestings optimal nutzen

Die Vorteile sind bekannt – mit dem Einsatz optimierter Werkzeuge in Verbindung mit geeigneten Spannmitteln lässt sich die Bearbeitungsqualität von Flächen, die Standzeit der Werkzeuge sowie die wirtschaftliche Effizienz zusätzlich steigern. Der Werkzeuganbieter Jakob Schmid GmbH + Co. KG, kurz JSO, verfügt über die entsprechenden Fräser und Spanfutter für ideale Ergebnisse beim Nesting.

Nesting im Holzbau und Holzmodulbau

Was muss der Anwender in Sachen Software bei der Nesting-Bearbeitung auf der CNC beachten? Dazu steht Franz Xaver Völkl, der Geschäftsführer von Direkt CNC-Systeme, der HOB-Redaktion Rede und Antwort.

So könnte die Woche immer anfangen…

Ein junges Unternehmen mit Leidenschaft und viel Herzblut, gesegnet mit außergewöhnlichen handwerklichen Fertigkeiten – da bleibt der Erfolg nicht aus. Die Werkstätten Kensch lassen Träume wahr werden und verwirklichen in ihrer kleinen Möbelschreinerei die Wünsche ihrer Kunden. Ein elementarer Bestandteil bei der Realisierung funktionaler Raumkonzepte, kreativer Inneneinrichtungen oder kunstvoller Einzelstücke ist der hochwertige Maschinenpark. Der kommt aus Nürtingen und stammt von Holz-Her.

Von Anfang an effektiv

Im Januar 2023 bezog die Tischlerei Rüscher ihren neuen Standort im österreichischen Schnepfau. Mit dabei war eine Neuanschaffung: eine Vakuumpresse von Barth. Eins der ersten Projekte, die mit ihr umgesetzt wurden, war das Geländer der repräsentativen Treppe, die die Werkstatt mit der Büroetage verbindet.

CLT aufbereiten im Holzbau

Brettsperrholz kann im Bauwesen sogar Beton und Stahl ersetzen. Seine Festigkeit, aber auch die großen Abmessungen der CLT-Produkte erschweren allerdings die Reststoffaufbereitung. Vecoplan bietet geeignete Zerkleinerungslösungen.

Softwareduo im Zusammenspiel

Die Software hat ihr Handwerk gelernt: Sie gibt Möbelschaffenden immer bessere Tools an die Hand. Wie lässt sich aber ein Möbel in SmartWOP von Homag konstruieren? Können Bauteile direkt in WoodWOP bearbeitet werden? Und wie werden die CNC-Programme automatisch an die Maschine in der Produktion übergeben? Durch das integrierte Zusammenspiel von SmartWOP und WoodWOP ist das alles kein Problem.

Intelligent stapeln

Die IMA Schelling Group hat eine Software entwickelt, die die Ablage von bearbeiteten Platten in stabilen Stapeln zur Laufzeit plant. Das erhöht nicht nur die Sicherheit am Arbeitsplatz. Es ermöglicht auch eine hohe Anlagenauslastung.

Offene Fenster fürs gemeinsame Entwickeln

Die HOB-Redaktion hat sich die Fensterproduktion bei Huber & Sohn angeschaut und dabei den Einsatz von Werkzeugen unter die Lupe genommen.

Digitaler Strukturdruck im Einsatz

Amorim ist bekannt für vielseitige, hochwertige Korkböden und Wanddekorationen. Mit dem Ziel, seine nachhaltige Produktion wirtschaftlicher zu gestalten, hat das portugiesische Unternehmen vergangenes Jahr eine neue Produktionslinie am Standort Porto in Betrieb genommen. Die gesamte Anlagentechnik dafür lieferte der langjährige Partner Hymmen aus Bielefeld.

Glatte Oberflächen in kurzer Zeit

Die Qualität eines Holzanstrichs steht und fällt mit der Untergrundvorbehandlung. Je nach Holzart befinden sich auf der Oberfläche offene Poren, Unebenheiten oder Vertiefungen, die nach einem Deckanstrich erkennbar bleiben oder gar verstärkt werden. Wer eine solche Oberfläche glatt lackiert haben möchte, benötigt deshalb eine Vorbehandlung mit einem Porenfüller.

Adler-Wasserlacke in der Möbel- und Türenfertigung

„Werte schaffen, Heimat gestalten.“ Das ist das Motto der Schreinerei Burkart aus Bad Kohlgrub in Oberbayern. Deshalb nimmt der Möbel- und Türenhersteller die Zukunft in die Hand – und hat auf Wasserlacke von Adler umgestellt.

Oberflächengestaltung durch Sublimation in der Vakuumpresse

Für Formverleimungen und Furnierarbeiten ist die Vakuumpresse inzwischen als Standardmaschine in vielen holzverarbeitenden Betrieben nicht mehr wegzudenken. Kombiniert man die Vakuumtechnik mit Hitze und digitaler Drucktechnik, dann eröffnen sich viele neue Möglichkeiten für individuell gestaltete Oberflächen. Dabei werden bei Atmos die Grenzen des Machbaren immer wiedermal ausgereizt.

Ostermann stellt Küchentrends vor

Gerade fand in Deutschland wieder die ‚KM Küchenmeile Germany‘ statt. Nach Angaben der Veranstalter ist dies die weltgrößte Küchenfachmesse für Profis aus Handel und Industrie.

Böwer setzt auf Oberflächenveredelung mit Weber

1888 als einfache Tischlerei gegründet, lag der Fokus der Böwer GmbH lange Zeit auf ortsüblicher Möbel- und Holzfensterherstellung. Heute ist das Unternehmen ein moderner Full-Service-Partner für exklusive Innenausbauten und Raumkonzepte . Mitentscheidend für die hochwertigen Interieurs sind zuverlässige Maschinen. Ein Beispiel ist die Schleifmaschine vom Typ KSF-6-1350 der Hans Weber Maschinenfabrik aus Kronach.

Möbel ins rechte Licht rücken

Auf einer Fläche von über 550m² zeigt Häfele in Nürnberg die ganze Bandbreite seines Sortiments: Von Beschlägen und Möbelgriffen in zahlreichen Ausführungen über Schließlösungen bis zu einem Konnektivitätsangebot und begleitenden Serviceleistungen. In den eigens eingerichteten Bereichen liegt ein Schwerpunkt auf dem Thema Beleuchtung.

Ein Tag im Leben eines digitalen Handwerkers

Fachkräftemangel, veränderte Auftragslagen und immer neue Entwicklungen bei den Klimaauflagen – damit sich die Fertigungstechnik diesen Herausforderungen stellen kann, müssen holzverarbeitende Betriebe Prozesse effizienter und einfacher machen. Das Zauberwort heißt Digitalisierung – aber wo ansetzen? OneQrew führt durch den Arbeitstag eines fiktiven digitalen Handwerkers.

Automatisierung gegen den Fachkräftemangel

Der Weg in die Automatisierung ist vor allem für KMUs kein leichter. Eine große Hürde sind hohe Investitionskosten: Betriebe müssen Kosten sparen, Personal geschickt einsetzen und gleichzeitig flexibler produzieren. Diese Herausforderung greift Igus mit Low Cost Automation-Lösungen auf – auch für die holzbearbeitende Industrie.

Nachhaltige Wärmeerzeugung mit Biomasse

Bei nachhaltiger Nutzung ist Holz CO2-neutrales Heizmaterial, weitgehend preisstabil und krisensicher. Holz als Energieträger für Prozesswärme ist üblicherweise nicht das frisch geschlagene Stammholz, das gerne für den Kaminofen eingesetzt wird. Es handelt sich um Restholz aus der Waldpflege und Altholz aus zumeist regionalen Quellen. Gegenüber den fossilen Brennstoffen, welche sich mit der zunehmenden Knappheit und den Abhängigkeiten in der Lieferkette unkontrollierbar verändern, als klarer Vorteil zu werten.

Energiemanagement bei den Holzwerken Ladenburger

Als natürlicher CO2-Speicher ist Holz wertvoll für den Klimaschutz. Die Holzwerke Ladenburger haben sich für das Unternehmen hohe Nachhaltigkeitsziele gesetzt. Ein wichtiger Bestandteil, um diese Ziele zu erreichen, ist das Energiemanagement.

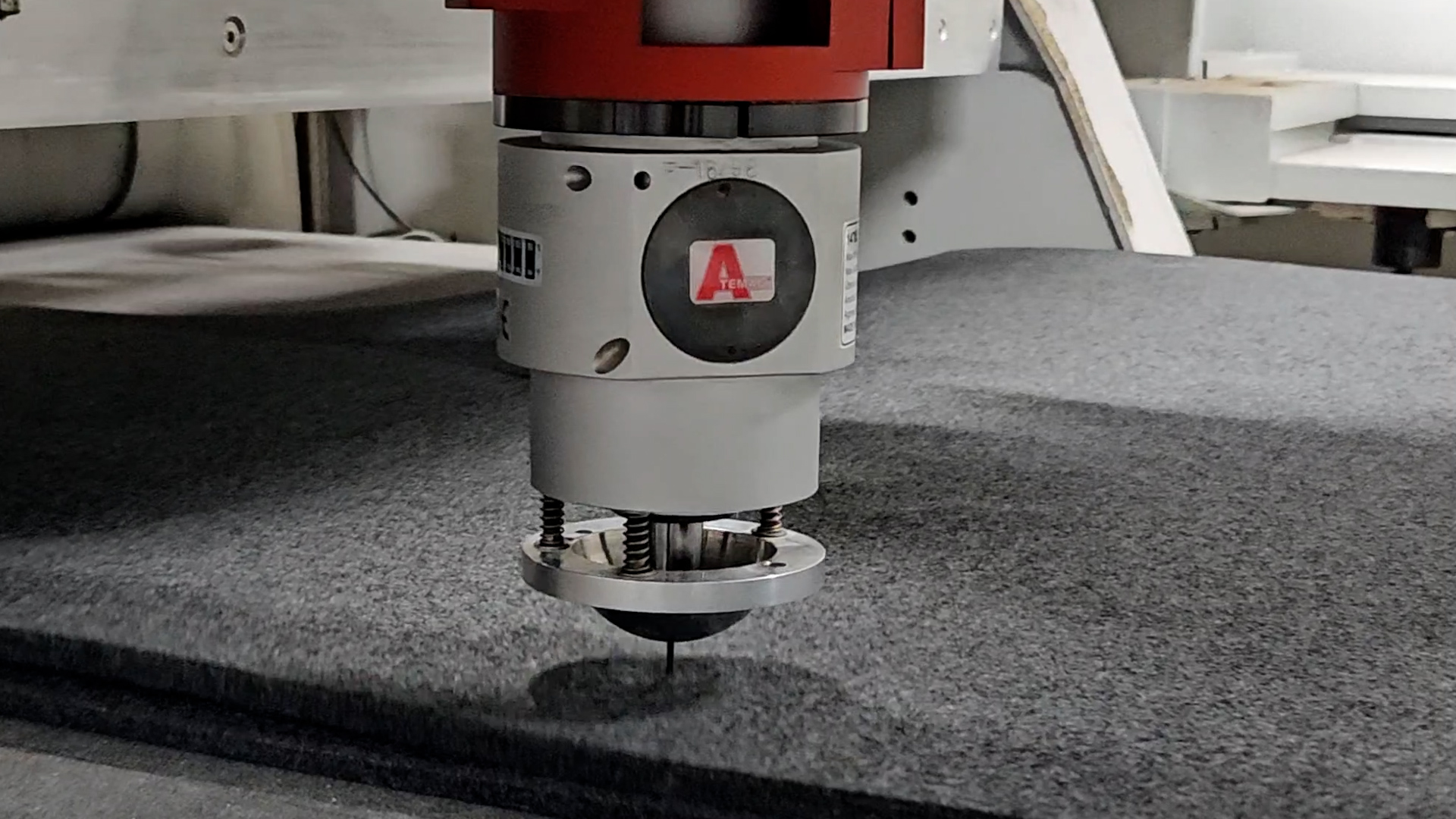

Werkzeughalter von Atemag im Vergleich

Die ungleiche Oberflächenstruktur vieler Werkstücke verhindert häufig ein optimales Arbeitsergebnis – Atemag verfügt für verschiedene Bearbeitungsverfahren mit einem vielfältigen Sortiment an Tastaggregaten über ein kostengünstiges und zeitsparendes Gegenmittel.

Wertschöpfungsstrategien in der Holzbearbeitung

Die Anforderungen von Industrie 4.0 und die Digitalisierung im Maschinenbau verändern auch die Möbelbranche. Der Geschäftsbereich Consulting von IMA Schelling unterstützt Bestands- und Neukunden bei der Entwicklung und Umsetzung von Wertschöpfungsstrategien für die holzverarbeitende Industrie. Das Ziel: Zukunftsfähige Lösungen und Konzepte zur anlagenübergreifenden Leistungssteigerung.

Holzbehandlung mit Robotern

Im sächsischen Ferchland fertigt Wodewa allerlei Echtholzprodukte: Sägefurniere, Sichtschutze, Wandverkleidungen, Akustikpaneele und Holzlampen. Die hohe Qualität bedingt eine zuverlässige Produktion. Daher automatisiert das Unternehmen nun mithilfe von RobCo sich wiederholende und händische Aufgaben.

Robotergewickeltes Furnier

Bei Leichtbau denken wenige an 0,5mm dünnes Furnier. An der Universität Kassel haben Forscher aber ein Verfahren entwickelt, das Konstruktionen aus genau diesem Holz erlaubt. Gewickelt und geklebt werden sie mithilfe von ABB-Robotern.

Regalsysteme als Markenzeichen

Unternehmen nutzen zunehmend die Möglichkeit einer individuellen Farbgebung für ihre Regale. So lassen sich etwa ein Corporate Design im Inneren eines Lagers fortführen oder verschiedene Lagerbereiche leicht erkennbar trennen. Für den neuen Firmensitz des niederländischen Houthandel van Deuveren hat Ohra die Regale in unterschiedlichen RAL-Tönen pulverbeschichtet.

Modularer Holzbau auf sechs Spuren

Modularer Holzbau ist eine schnelle Alternative zu herkömmlichen Bauweisen. Ein Gebiet, auf dem Baumgarten tätig ist – und kürzlich eine neue Werkhalle mit sechsspuriger Montagelinie in Betrieb genommen hat. Planung und Konstruktion des Logistiksystems für die schienenbasierte Taktfertigung wurden von Losyco durchgeführt.

Ein echtes Leichtgewicht

Kurze Taktzeiten, geringer Platzbedarf, einfache Installation – die Anforderungen an die Vakuumtechnik sind eindeutig. Die Minikompaktterminals SCTMi von Schmalz erfüllen die Bedürfnisse der Betreiber und bieten darüber hinaus hohe Flexibilität.

Weiche Materialien mit Messern und Klingen schneiden

Im Arbeitsalltag sind CNC-Maschinen unverzichtbar für Holzbearbeitungen wie Fräsen, Bohren und Sägen. Atemag erweitert diese Bearbeitungsmöglichkeiten: Mit dem Soft Cutter Pro Function Line gelingt auch das exakte Schneiden weicher Materialien.

Wachstum der Elektromotoren in den letzten 15 Jahren

2009 wurde mit der Ökodesignrichtlinie der Europäischen Union das erste große Umweltpaket in der Gesetzgebung verabschiedet. Das ist jetzt annähernd 15 Jahre her. Die europäische Ökodesignrichtlinie greift in viele

Bereiche der Energieumwandlung ein, und einen großen Einfluss hatte und hat sie in der Industrie – insbesondere bei der Antriebstechnik.

Zahnstangengetriebe optimieren Zimmereikreissägen

Holz ist in den vergangenen Jahren als Baustoff immer

beliebter geworden. Bei der Verarbeitung des Materials kommt oft Sägetechnik von Avola aus Hattingen zum Einsatz. In der neuesten Generation seiner Zimmereimaschinen hat das Unternehmen Zahnstangengetriebe von Leantechnik verbaut, denn sie sorgen für eine besonders präzise Positionierung der Werkstücke.

Laborpressen

Vor der Serie steht die Entwicklung – auch in der Materialherstellung. Laborpressen von Joos dienen in Branchen wie der Holz-, Automobil- oder Kunststoffindustrie nicht nur dazu, Verbundwerkstoffe zu entwerfen und Materialien zu erproben, sondern auch der Grundlagenforschung und Untersuchung der Materialreaktion. Die einwandfreie Funktionalität der äußerst flexibel einstellbaren Pressen garantieren Sensoren und Steuerungskomponenten von Gefran.

Retrofit macht Fräsmaschinen energieeffizienter

Neu anschaffen oder nachrüsten? Eine Frage, die der österreichische Fertigparketthersteller Scheucher Parkett heute einfach beantworten kann. Er setzte gemeinsam mit dem Automatisierer Pilz auf ein Retrofit seiner Fräsmaschine. Jetzt ist diese nicht nur für die nächsten zehn Jahre gut und sicher (aus)gerüstet, sondern darüber hinaus wesentlich energieeffizienter, sprich nachhaltiger.

Kabelkonfektion

Die Industriesägemaschinen des niederländischen Herstellers Harwi sind bekannt für ihre Langlebigkeit, Qualität und Benutzerfreundlichkeit. Verbesserungspotenzial gab es jedoch bei der eigenen Produktivität und der Montage. Daher entschied sich Harwi vor einigen Jahren für maßgeschneiderte Kabelkonfektionen von Lapp, einem führenden Unternehmen für integrierte Lösungen im Bereich der Kabel- und Verbindungstechnologie. Auf diese Weise spart der Maschinenbauer vier Stunden pro gebauter Maschine. Das ermöglicht, alle zwei bis drei Wochen eine zusätzliche Maschine herzustellen. Auch die Installation der Sägemaschinen beim Kunden wird einfacher und das Risiko einer Fehlverkabelung geringer.