Tomasella zählt zu den führenden Möbelproduzenten Italiens. Das 1948 gegründete Familienunternehmen steht für moderne Möbel in elegantem Design und blickt auf eine über 70-jährige Erfolgsgeschichte zurück. Neben Wohnzimmer- und Kleiderschränken, Sideboards sowie Betten und Wohnaccessoires bietet das Unternehmen auch eine spezielle Möbellinie für Jugendzimmer an.

Maximale Flexibilität in der Produktionsverteilung

Bei der Produktion der Möbelteile verlässt sich das Unternehmen seit 2014 auf modernste Technik von IMA Schelling. In der Serienfertigung nutzt Tomasella eine Winkelsäge ah 6 für den Zuschnitt von Plattenpaketen und eine doppelseitige Combima inklusive Beschickung und Stapelanlage. Zudem werden seit Kurzem kleine Serienlose auf einer Imagic Flex Bohrmaschine gebohrt. Der Transport der Teilestapel zwischen Bekanten und Bohren erfolgt aufgrund der örtlichen Gegebenheiten und ausdrücklichen Wunsch des Kunden mit Staplern.

Für die auftragsbezogene vollautomatische Teilefertigung kommen vier Losgröße-1-Anlagen mit zwei vorgeschalteten Plattenaufteilanlagen vom Typ ls 1 und einem Cutting Center zum Einsatz. Die beiden Sägen sind mit je einem, das Cutting Center mit zwei Kantenkreisläufen an die vier nahezu baugleichen Kantenanleimmaschinen vom Typ Combima angeschlossen. Durch die ähnliche Maschinenausstattung erreicht Tomasella maximale Flexibilität in der Produktionsverteilung. Darüber hinaus nutzt Tomasella drei Bima-Portalanlagen – die jüngste wurde Ende 2019 ausgeliefert – für die Produktion von Tischen und Sonderteilen sowie eine Novimat mit Laseraggregat für die Produktion von Sonderteilen und Reparaturen. Beschickung und Teileentnahme erfolgen manuell. Ein zentrales Verplanungssystem teilt die Rohplatten den jeweiligen Anlagen zu.

Nach der Bekantung erfolgt die Etikettierung der Teile durch insgesamt vier Etikettieranlagen: eine nach der Serienfertigung und drei nach der auftragsbezogenen Produktion. Auf Wunsch des Kunden werden dabei nicht die einzelnen Teile, sondern nur die kompletten Stapel etikettiert. Das ist dank der hohen Prozessgenauigkeit kein Problem. „Für jeden Stapel wird ein Stapelbeleg erstellt. Dieser enthält eine Auflistung aller Teile in dem Stapel sowie zusätzliche Infos. Das hilft dem Bediener schnell zu verstehen, was auf einem Stapel gestapelt worden ist“, erklärt Fabio Gennari, der zuständige Projektleiter bei IMA Schelling.

Innovative Robotersortierung

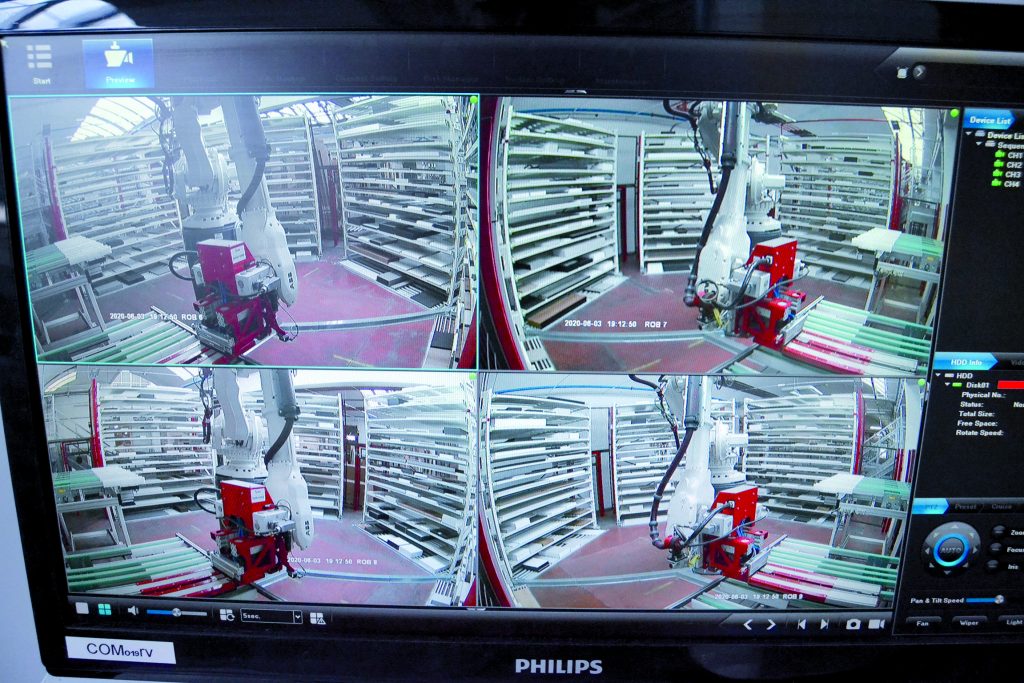

Mitte vergangenen Jahres ging eine neue, ebenfalls von IMA Schelling konzipierte Sortieranlage, bestehend aus insgesamt sechs Robotern, in Betrieb. Wurden die Teilestapel nach der Bekantung bislang manuell zugeordnet und der Montage zugeführt, erfolgt die Beschickung der Montagelinien mit der neuen Anlage nun vollautomatisch und perfekt organisiert, was eine erhebliche Zeitersparnis und weniger Fehler bedeutet. Dabei beträgt die Pufferkapazität der Sortieranlage abhängig vom Teilespektrum 4.000 bis 6.000 Einzelteile pro Schicht. Produziert wird im Einschichtbetrieb. „Wir wollten unsere auftragsbezogene Produktion insgesamt flüssiger gestalten und weitgehend automatisieren“, sagt Paolo Tomasella, Geschäftsführender Gesellschafter von Tomasella, zur Entscheidung für die neue vollautomatische Sortieranlage und das bereits 2018 installierte MES-Produktionsleitsystem.

„Die neue Sortieranlage dient als Puffer zwischen Bekantung und Montage. Sie besteht aus einer Beschickungsanlage, einer optischen Qualitätskontrolle, einem Igelpuffer zum Ausschleusen nicht verwendbarer Teile, sechs robotergestützten Robot.sort v-Sortierzellen und allen notwendigen Schnittstellen zu bereits vorhandenen Anlagen“, erläutert Fabio Gennari. Die Verwaltung der Sortierzellen erfolgt über die IMA Schelling Anlagensteuerung IPC.NET, die wiederum ihren Input aus dem Produktionsleitsystem erhält.

Sortieranlage für Losgröße-1-Fertigung

In die Sortieranlage gelangen aktuell ausschließlich die Teile, die in der auftragsbezogenen Losgröße-1-Fertigung bekantet wurden. Geplant ist künftig auch die Einlagerung von Teilen aus der Serienproduktion. Da eine direkte Verbindung zwischen den Losgröße-1-Anlagen und den Sortierzellen aufgrund der Logistik in der Produktionshalle nicht möglich ist, werden alle auftragsbezogenen Teile zunächst gestapelt und anschließend mittels Querfahrwagen der Sortieranlage zugeführt. Die Stapelreihenfolge gibt das MES dem Bediener vor.

Aus den Robot.sort v-Zellen werden die einzelnen Teile in der jeweiligen Montagereihenfolge ausgelagert und der Montagelinie übergeben. Jede Sortierzelle besteht aus einem Konsolroboter und einem Regalsystem als Puffer. Der Roboter ist mit Vakuumgreifern ausgestattet. Er verfügt über einen besonders großen Arbeitsbereich und eine hohe Traglast. Er nimmt die bekanteten Teile von einem Transportsystem auf, welches zentral alle Sortierzellen bedient, und lagert sie zunächst chaotisch in Stapeln in die Regale ein. Dabei werden Teile gleichen Typs aufeinander abgelegt, sodass ein Stapel im Regal nur gleiche Teile enthält. Anschließend werden die Teile vereinzelt ausgelagert und über Gurtbänder den Bohrmaschinen und Korpuspressen der darauffolgenden Montagelinie zugeführt. Sämtliche nachfolgenden Anlagen sind miteinander verkettet.

Virtuelle Planung und Echtzeit-Inbetriebnahme

Bei der Planung der Sortieranlage für Tomasella nutzte IMA Schelling die Simulations- und Programmiersoftware ABB RobotStudio. Mit ihrer Hilfe erstellten die Planungsingenieure in Zusammenarbeit mit den Konstrukteuren zunächst ein anforderungsgerechtes, virtuelles Anlagenmodel, mit dem alle Teileflüsse und Produktionsabläufe anschaulich widergegeben werden konnten. Jeder Roboter wurde virtuell angelegt und auf Basis des originalen Teilespektrums von Tomasella mit Daten aus der Anlagensteuerung IPC.NET versorgt. Auf diese Weise ließ sich frühzeitig überprüfen, wie die Robot.sort v-Zellen zusammen als verkettete Anlage reagieren würden. Engpässe konnten entsprechend erkannt und in die Anlagensteuerung zurück gespielt werden.

Auch die zu sortierenden Werkstücke wurden zunächst virtuell im ABB RobotStudio erzeugt, um bereits vor der eigentlichen Montage eine umfassende Kollisionsbetrachtung und -vermeidung durchführen zu können. Aus den durchgespielten unterschiedlichen Konstellationen mit Echtzeitdaten sowie umfassenden Kapazitäts- und Leistungsüberprüfungen ergab sich am Ende die perfekte Sortierlösung. Zudem konnten aufwendige logische Programmierungen bereits im Vorfeld auf Umsetzbarkeit geprüft werden. Damit führte die virtuelle Echtzeit-Inbetriebnahme der Roboter im Zusammenspiel mit der übergeordneten Anlagensteuerung IPC.NET zu einer deutlich kürzeren Gesamtinbetriebnahmezeit beim Kunden.

Fazit

Seit der Inbetriebnahme der neuen Sortieranlage läuft die Produktion bei Tomasella wesentlich flüssiger. Das System ist extrem flexibel und gibt dem Unternehmen die Möglichkeit, seine Fertigungsstrategien nach Bedarf an die jeweiligen Erfordernisse anzupassen. „Eine Arbeit ohne Sortierzellen können wir uns gar nicht mehr vorstellen“, erklärt Paolo Tomasella. Die Zuverlässigkeit des Systems erlaubt eine immer genauere Verplanung der einzelnen Produktionsschritte bis hin zum Versand und damit eine bessere Koordination zwischen den Abteilungen. Überdies ist die Anzahl an Fehlteilen dank der besseren Qualitätskontrolle deutlich gesunken und die Montageabteilungen wurden maßgeblich entlastet.

„Tomasella ist einer unserer eindrucksvollsten italienischen ‚Showrooms‘, in denen wir unsere Anlagenkomponenten in Aktion zeigen können“, sagt Fabio Gennari. Denn hier wurden zum ersten Mal gleich sechs Robotersortierzellen auf einmal in Betrieb genommen.