Rotpunkt Küchen ist für die Individualität, Exklusivität und Qualität seiner Küchen weltweit bekannt. Die Vielzahl an Dekoren, Materialien und Formen sucht ihresgleichen. Das Unternehmen beschäftigt am Hauptsitz Bünde und im Werk Getmold zusammen über 300 qualifizierte Mitarbeiter und fertigt pro Tag insgesamt 7.000 verschiedene Korpusteile. Um die Fertigungskapazität am Standort Getmold zu erweitern, investierte Rotpunkt in eine neue Losgröße-1-Fertigungsanlage von IMA Schelling. „Ein spannender Auftrag“, erinnert sich Dominic Beckendorf, einer der verantwortlichen Projektmanager von IMA Schelling, „denn die große Bandbreite der Teiledimensionen in Kombination mit den zahlreichen Dekoren und Kantenausprägungen erforderte neben einer besonders flexiblen Lager- und Zuschnittlösung mit anschließender Bekantungsanlage auch eine intelligente Anlagensteuerung.“

Strategische Neuausrichtung des Getmolder Werks

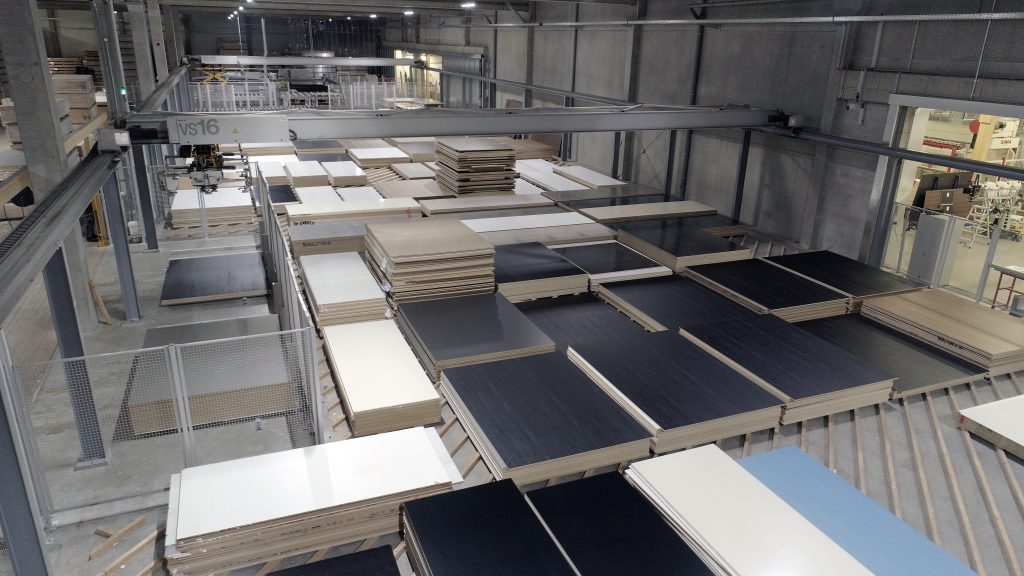

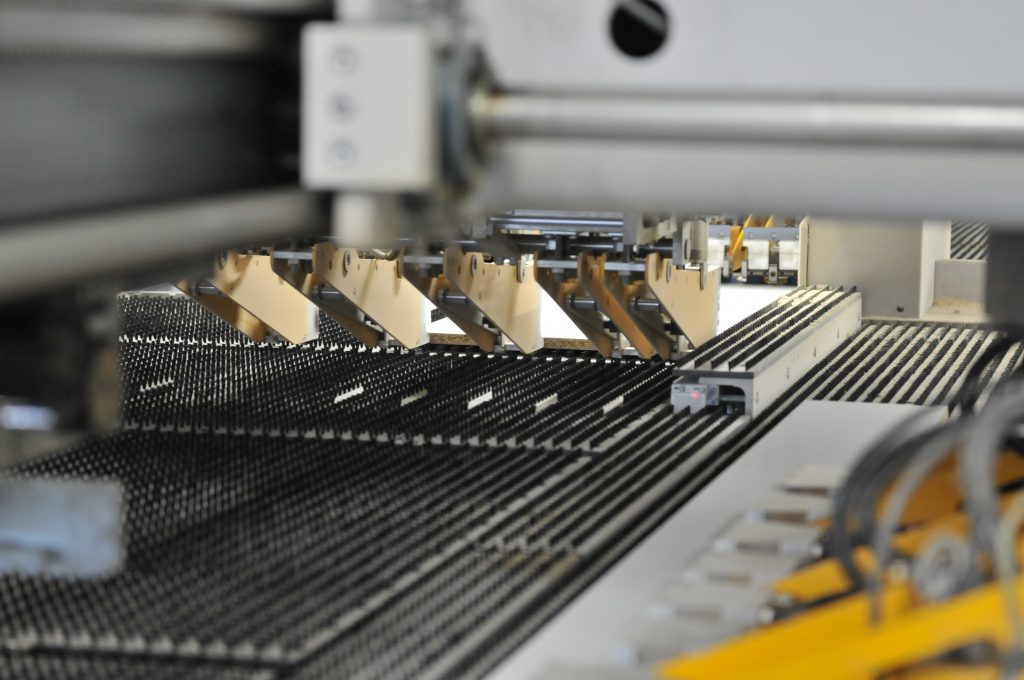

Die neue Anlage umfasst neben einer Zuschnittsäge ls 1 und einem neuen Restelager eine einseitige Kantenanleimmaschine vom Typ Novimat inklusive einem 48-fach Kantenmagazin, Pufferlösungen vor und nach der Bekantung sowie eine Roboter-Sortierzelle. 2019 ersetzte eine Losgröße-1-Zuschnittsäge eine ältere IMA Schelling Plattenaufteilsäge. Sie wird – ebenso wie eine weitere, bereits 2017 gelieferte, ls 1 – aus einem bestehenden IMA Schelling Flächenlager mit zwei Lager-Brücken beschickt. 2020 folgte dann die neue Losgröße-1-Kantenbearbeitung, die ausschließlich von der neuen Säge bedient wird und täglich rund 2.000 Korpus-Sonderbauteile mit Abmessungen von 240x100mm bis hin zu 2.500×1.000mm fertigt. Diese Teile wurden zuvor an mehreren Einzelmaschinen mit viel manueller Arbeit auf Maß zugeschnitten, bekantet und veredelt.

„Mit dieser Arbeitsweise wurden wir jedoch der jährlichen Produktionssteigerung von fünf Prozent nicht mehr gerecht“, sagt Thorsten Schneider, Assistent der technischen Leitung bei Rotpunkt Küchen. „Die neue vollverkettete Anlage produziert die Sondermaße jetzt vollautomatisch. Damit sparen wir nicht nur viel manuelle Arbeit, sondern konnten unseren Output auch deutlich erhöhen.“ Zudem vollzieht Rotpunkt mit der neuen Anlage die strategische Neuausrichtung des Getmolder Werks hin zu größerer Prozesssicherheit beim Zuschnitt und einer höheren Teilequalität. Diese wird nicht zuletzt durch oberflächenschonende Vakuumsauger an allen Handlingeinrichtungen und Reinigungsbürsten vor und nach dem Zuschnitt gewährleistet.

Die neue Fertigungslinie gestattet die flexible, automatische Bearbeitung zahlreicher Teilegrößen, in unterschiedlichen Materialstärken und mit vielfältigen Dekoren sowie verschiedener Nut- und Falzgeometrien. „Auch spezielle Fräsungen für grifflose Korpusseiten, die früher unter hohem Rüstaufwand auf Kleinstbearbeitungszentren gefertigt wurden, werden heute auf der neuen Anlage im Durchlauf gefertigt. Das ist deutlich effizienter“, erläutert Thorsten Schneider. Die Schichtleistung der Fertigungslinie liegt bei bis zu 1.000 Fertigteilen – abhängig vom Teilespektrum und den verschiedenen Bearbeitungen.

Räumliche Situation erforderte Umdenken

„Unser Variantenreichtum stellte vor allem die Plattenlagerung und den Zuschnitt vor Herausforderungen. Denn durch die Inbetriebnahme der zweiten ls 1 Säge stieg nicht nur die Produktionsleistung, sondern – bedingt durch Teilevielfalt und komplexe Schnittpläne – auch das Resteaufkommen“, erklärt Thorsten Schneider. „Unser vorhandenes Flächenlager verfügt nicht über die erforderlichen Kapazitäten, um dieses Mehraufkommen aufzunehmen. Daher musste eine andere Lösung zur Lagerung der Reste gefunden werden“, führt er fort. Zudem sollte die gesamte neue Anlage in die bestehende Halle integriert werden. Eine weitere Schwierigkeit, denn es mangelte in der Fertigungsebene trotz Verkleinerung des Kommissionierbereichs und Wegfalls der alten Einzelmaschinen an Platz. Ein Umdenken war also gefragt. „Wir lösten das Problem, in dem wir das Restelager platzsparend in der zweiten Ebene oberhalb der neuen Zuschnittanlage einplanten“, erklärt Martin Krügers aus dem IMA Schelling Vertrieb.