Die Arbeit an einer Maschine darf nicht zu Verletzungen führen. Aus diesem Anspruch ergeben sich schnell die weiteren erforderlichen Prüfungen und Messungen. Dabei kann es sich um die bereits erwähnte Nachlaufzeitmessung ebenso wie die Überprüfung der Beleuchtungsstärke oder die Erfassung der Konzentration von Gefahrstoffen und Gasen handeln. Welche Kontrollen im Einzelnen notwendig sind, wird im Rahmen der Gefährdungsbeurteilung ermittelt. Mit einer Messung der Nachlaufzeit muss sich jeder fertigende Betrieb auseinandersetzen, in dem eine berührungslos wirkende Schutzeinrichtung (BWS) installiert ist. Zu solchen Absicherungen gehören Sicherheitslichtgitter, Sicherheitslichtvorhänge und Zweihandschaltungen. Aus der Nachlaufzeitmessung ergibt sich der konkrete Mindestabstand, der zwischen der BWS und der gefahrbringenden Bewegung einzuhalten ist, damit die Beschäftigten sicher an der Maschine arbeiten können.

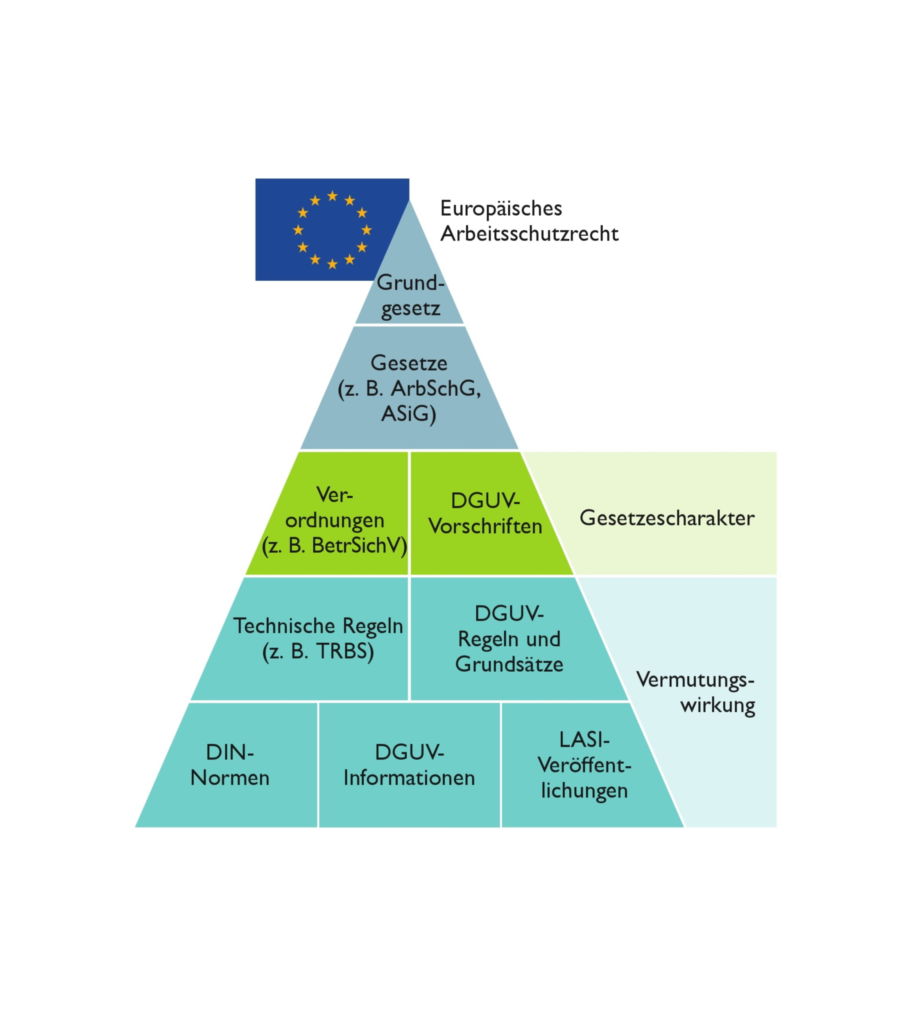

Die Thematik des Messens wird unter dem Punkt „Gefährdungsbeurteilung und Prüfung von Arbeitsmitteln“ der Betriebssicherheitsverordnung (BetrSichV) beschrieben. Die BetrSichV konkretisiert die Anforderungen aus dem Arbeitsschutzgesetz. Eine weitere Ergänzung dazu stellen die Technischen Regeln für die Betriebssicherheit (TRBS) dar.

Empfehlungen für Wiederholungsprüfungen

Vor der Bereitstellung der Arbeitsmittel durch den Arbeitgeber wird eine Gefährdungsbeurteilung durchgeführt. Ein Baustein dieser Maßnahme besteht in der Festlegung der benötigten Prüfungen sowie der Intervalle, in denen Wiederholungsprüfungen stattfinden. Es wird bewertet, welche Gefährdungen von einem Arbeitsmittel ausgehen und wie sich diese mindern lassen. Manchmal gibt es schon Vorgaben oder Empfehlungen vom Hersteller der jeweiligen Schutzeinrichtung zu den Kontrollen oder der Inbetriebnahme.

Des Weiteren betrachtet der Maschinenbauer die Geschwindigkeit von Antrieben explizit, sofern diese durch berührungslos wirkende Schutzeinrichtungen abgesichert werden. Die langjährigen Erfahrungen des Arbeitssicherheitsteams von Phoenix Contact zeigen, dass dies leider nicht immer der Fall ist, aber sinnvollerweise gemacht werden sollte. Die BWS schützt die Maschinenbedienenden nur insofern, dass der sichere Zustand bei einer Unterbrechung der Lichtstrahlen eingeleitet wird. In der Realität greifen die Beschäftigten in die Maschine oder betreten deren gefährlichen Bereich. Die Geschwindigkeit des Eingriffs sowie die Annährungsgeschwindigkeit lassen sich aus der DIN EN ISO13855 ableiten und sind wie folgt definiert: Ein typischer Wert beim Eingriff mit den Armen oder der Hand liegt bei 2000mm pro Sekunde. Die Annäherungsgeschwindigkeit beträgt 1600mm pro Sekunde. Aus den Werten errechnet sich, wie lange ein Antrieb maximal nachlaufen darf, bis der sichere Zustand erreicht sein muss.

Selbständige Berechnung durch das Messgerät

Aus der Betriebssicherheitsverordnung geht hervor, dass Arbeitsmittel – in diesem Fall Maschinen und Anlagen – in regelmäßigen Abständen überprüft werden müssen. Hier gewährt die BetrSichV den Betreibern eine gewisse Freiheit, denn sie legt nicht fest, wie oft die Kontrolle stattzufinden hat. Wie bereits erläutert, erfolgt die Definition in der Gefährdungsbeurteilung. Informationen dazu fließen teilweise in die Dokumentation des jeweiligen Herstellers ein.

Die Nachlaufzeitmessung wird sowohl an den BWS als auch an beweglich trennenden Schutzeinrichtungen durchgeführt, die als Schutztüren bekannt sind. Bei einer solchen Prüfung lösen ein Messgerät und ein zugehöriger Aktor ein Stoppsignal aus. Danach wird analysiert, wie lange es gedauert hat, bis eine gefahrbringende Bewegung zum Stillstand kommt. Aus der gemessenen Nachlaufzeit lässt sich mit Hilfe einer Formel aus der DIN EN ISO13855 der Sicherheitsabstand bestimmen. In der Regel führt das Messgerät diese Berechnung selbständig aus und zeigt den normativen Mindestabstand sofort an. Der Mindestabstand sagt aus, in welcher Entfernung die berührungslos wirkende Schutzeinrichtung von der gefahrbringenden Bewegung angebracht sein muss.

Schriftliche Dokumentation der erfassten Daten

In der Praxis wird folgendermaßen vorgegangen. Zu Beginn muss sich der Arbeitssicherheits-Verantwortliche einen Überblick über die Situation verschaffen: Was besagen die Herstellerangaben sowie die hoffentlich realisierte Erstprüfung? Daraus lässt sich schon erkennen, dass diese Messungen nicht nur einmalig, sondern wiederholt vorzunehmen sind. In dem Zusammenhang wird festgestellt, wo und wie das Nachlaufzeitmessgerät angebracht werden kann. Dabei dürfen das Messgerät sowie die gefahrbringende Bewegung nicht beeinträchtigt, geschweige denn beschädigt werden. In jedem Fall muss es möglich sein, Antriebe im manuellen oder automatischen Betrieb zu aktivieren und sich unter den definierten Geschwindigkeiten bewegen zu lassen.

In die Dokumentation wird aufgenommen, wie die Maschine definiert ist. Um im Nachhinein den Überblick zu behalten und eine eindeutige Identifizierung durchführen zu können, sollten die Daten zur Maschine sowie die geprüfte berührungslos wirkende Schutzeinrichtung und das verwendete Messgerät schriftlich festgehalten werden. Anschließend kommen das Messgerät und der gewählte Sensor zum Einsatz, bei dem es sich um eine optische Variante ebenso wie um Seilzuggeber oder vergleichbare Alternativen handelt. Ist der Sensor an der gefahrbringenden Bewegung montiert, steht der Personenschutz im Fokus. Vor dem Start der Messung müssen sich die anwesenden Personen aus dem Gefahrenbereich entfernen. Das für eine solche Tätigkeit eine Gefährdungsbeurteilung erstellt wird, sollte selbstverständlich sein. Nachdem das Messgerät eingestellt worden ist, wird die zehnmal zu wiederholende Messung umgesetzt. Unter Umständen hat eine vorab vorgenommene Geschwindigkeitsmessung Einfluss auf den Messzeitpunkt. Die Auslösung des Vorgangs mit handelsüblichen Geräten erfolgt dann automatisch.

Aufschlussreicher Vergleich mit früheren Messungen

Während der Messung muss unbedingt ein maschinenkundiger Mitarbeitender vor Ort sein. Normalerweise kennt dieser die Bewegungen und Abläufe der Maschine und kann sie in die Ausgangsposition für die Einleitung der zehn Messungen bringen. Nachdem die Messungen ausgeführt und die Ergebnisse ausgewertet worden sind, generiert die Arbeitssicherheitskraft den Prüfbericht. Aus ihm lässt sich ableiten, ob die ermittelten Werte in Ordnung sind und der Sicherheitsabstand ausreicht. Ein Vergleich mit im Vorfeld realisierten Messungen zeigt auf, ob es im Laufe der Zeit zu Veränderungen respektive Verschlechterung der Bremsen oder Antriebe gekommen ist. Sollte dies der Fall sein, weist der Prüfbericht darauf hin. Im Absatz D.4 der DIN EN ISO13855 ist nachzulesen, wie ein Prüfprotokoll aussehen kann.

Ergänzende Maschineninspektion

Um dafür zu sorgen, dass Maschinen sicher betrieben werden, empfiehlt es sich, als Ergänzung zur Gefährdungsbeurteilung eine Maschineninspektion durchzuführen. Diese beinhaltet die Kontrolle der Anforderungen der Betriebssicherheitsverordnung mit den formalen Voraussetzungen, eine Überprüfung auf den Stand der Technik sowie die darüberhinausgehende Analyse des Schutzkonzepts und die Betrachtung der Sicherheitsfunktionen. Die elektrische Ausrüstung wird ebenso wie die pneumatische, hydraulische und weitere Ausrüstung kontrolliert. Ergänzend stellen die in der Gefährdungsbeurteilung ermittelten und in diesem Rahmen vorgenommenen Messungen einen Bestandteil der Maschineninspektion dar. Aus dem Gesamtergebnis lässt sich ableiten, welche Maschinen mit welcher Priorität bearbeitet werden müssen sowie welche Maßnahmen erforderlich und welche daraus entstehenden Kosten zu erwarten sind. Das Competence Center Services der Phoenix Contact Deutschland GmbH unterstützt auch bei der konkreten Realisierung der festgestellten und definierten Maßnahmen. Als weiterführende Lektüre bietet sich das Buch „Betreiberpflichten für Alt- und Gebrauchtmaschinen“ aus dem Reguvis Verlag (ISBN 978-3-8462-1017-8) an.