Oft sind nicht die optimalen Schnittpläne im Einsatz. Das führt nicht nur zu einem höheren Materialverbrauch, es ist auch teuer. Zusätzlich treten immer wieder Fehler bei der Schnittgenauigkeit oder der Oberflächenqualität auf, was Ausschuss und Qualitätsmängel zur Folge hat. Dieser unnötige Materialverbrauch erhöht nicht nur die Kosten, sondern belastet auch die Umwelt. Um diesen Herausforderungen zu begegnen, eignet sich die Integration einer Simulationstechnologie für die Visualisierung der Holzbearbeitung über den gesamten Prozess hinweg – vom Rohmaterial bis zur Oberflächenbehandlung. Auf diese Weise optimiert der Anwender nicht nur das Maschinenverhalten, sondern er testet auch verschiedene Schnittmuster und -pläne, um den Materialverbrauch zu verringern und die Produktionsleistung zu steigern.

Schnittgenauigkeit und Oberflächenqualität simuliert verbessern

Die Simulation ermöglicht es, die Schnittgenauigkeit und Oberflächenqualität zu optimieren, indem sie Fehler und Probleme frühzeitig erkennt und behebt. Zudem optimiert sie die Maschineneinstellungen und den Materialfluss, um Ressourcenverschwendung vorzubeugen – und setzt damit auf mehr Nachhaltigkeit. Der Einsatz von Simulationssoftware bietet also die Möglichkeit, schnell auf Marktveränderungen und Kundenanforderungen zu reagieren: Durch die Implementierung von Simulationstechnologien gestalten Unternehmen ihre Produktionsprozesse effizienter, qualitativ hochwertiger und nachhaltiger. Die holzbearbeitende Industrie weist dabei ganz besondere Anforderungen auf, für die Simulation und die virtuelle Inbetriebnahme Vorteile bieten. Denn präzise Simulationen reduzieren Materialverschwendung und -verluste der Ressource Holz und sie modellieren und optimieren ganze Prozesse. Zudem ist die Branche ständig im Wandel, regelmäßig kommen neue Technologien und Maschinen zum Einsatz. Die virtuelle Inbetriebnahme ermöglicht es, diese neuen Technologien in einem sicheren Umfeld zu testen und so lange zu verbessern, bis sie bedenkenlos in die Produktion implementiert werden können. Der Einsatz von Simulation und virtueller Inbetriebnahme setzt zudem kundenspezifische Anforderungen und Wünsche langfristig besser um, weil verschiedene Produktionsvarianten frühzeitig getestet werden können. Zudem werden Sicherheitsrisiken identifiziert und minimiert, lange bevor eine Maschine in Betrieb genommen wird.

Automatisiertes Labeling

Die Integration von Labeling bietet hier die Möglichkeit, die Effizienz und Genauigkeit der Produktionsprozesse ebenfalls zu verbessern. Labeling meint das Kennzeichnen von Produkten, Materialien oder Maschinen mit Informationen wie Seriennummern, Produktionsdaten, Qualitätsmerkmalen sowie anderen wichtigen Daten. Gleichzeitig werden diese Daten in die Simulationsumgebung integriert, sodass der Materialfluss auch virtuell abgebildet wird. Durch das Labeling werden Produkte und Materialien automatisch identifiziert und durch den gesamten Prozess verfolgt. Labeling ermöglicht folglich eine bessere Überwachung der Produktqualität durch das Verfolgen von Qualitätsmerkmalen und -prüfungen während des Produktionsprozesses. Die automatische Identifikation und Verfolgung von Produkten und Materialien verringert damit manuelle Prozesse und erhöht gleichzeitig die Produktionsgeschwindigkeit. Um Echtzeitinformationen über den Produktionsstatus, Lagerbestände und andere relevante Daten bereitzustellen, werden die durch das Labeling generierten Daten mit anderen Systemen und Datenbanken verknüpft. Die automatische Identifikation und Überwachung sorgt dafür, dass Fehler und Abweichungen frühzeitig erkannt und behoben werden, was die Produktqualität verbessert.

Optimierung des Schneidprozesses

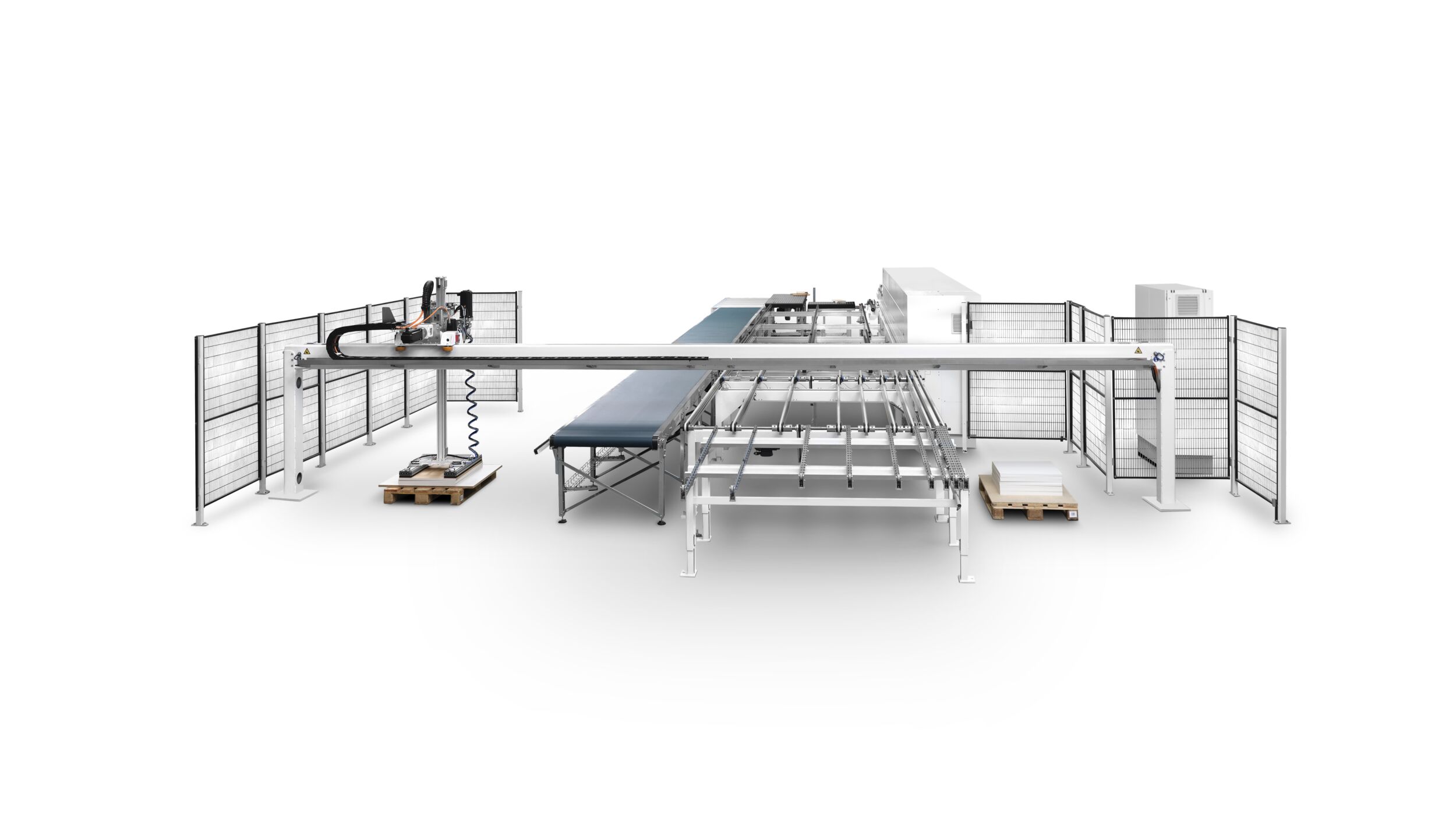

Für all das hat Machineering das Feature Cut Kernels in seine Simulationssoftware iPhysics integriert. Das bietet Unternehmen die Möglichkeit, Schneidevorgänge virtuell abzubilden, diesen Prozess virtuell zu modellieren und zu optimieren. Die Simulation testet verschiedene Schnittpläne und -muster vorab, sodass sich der Ausschuss beim eigentlichen Schneideprozess in Grenzen hält und die Schnittgenauigkeit, Geschwindigkeit und Effizienz steigen. Die Simulation verfolgt und verbessert damit den Materialfluss von der Holzanlieferung über den Schnittprozess bis zur Endbearbeitung. Gleichzeitig hilft der Cut Kernel in der Simulation Unternehmen dabei, ihren Bedarf an Maschinen, Personal und Materialien genauer zu planen. Das senkt die Betriebskosten und verbessert die Rentabilität, denn Anwender von iPhysics können schneller auf Veränderungen im Markt oder bei Kundenanforderungen reagieren. Doch auch die echte Handhabung von geschnittenen Platten wird dank Simulation einfacher, gerade wenn die Platten nach dem Schneiden zusammengeschoben werden und so beispielsweise QR-Codes nicht mehr lesbar sind. Dank der Simulation ist das Tracking mithilfe von Sensoren dann immer noch möglich. Gerade die Phase nach dem Sägen stellt Unternehmen vor Herausforderungen: Die Logistik muss mit den verschiedenen Maßen, Gewichten und Materialien umgehen. Dass die Schieberegister auch wirklich so funktionieren, wie sie sollen, setzt einen enormen Testaufwand voraus – die Mechanik muss funktionieren. Als Alternative bietet sich das Labeling an. Nach Meinung der Machineering-Verantwortlichen ist das ohnehin die bessere Lösung: die digitale Abbildung der gesamten Logistikkette. Denn das stellt sicher, dass sich die digitale identisch zur realen Platte verhält.