Christian und Barbara Gleichweit haben bei ihrem Neubau eine gute Gelegenheit ergriffen: Sie haben eine energiesparende und effiziente Absauganlage von Schuko aus Bad Saulgau installiert. Der Hersteller für Absaug- und Filtertechnik sorgt mit seinen Lösungen für eine saubere und ressourcensparende Fertigung sowie sichere Arbeitsbedingungen – und das bei geringer Geräuschkulisse.

Vom Zuschnitt bis zum Lackschleifen

Die Objekttischlerei Gleichweit widmet sich seit ihrer Gründung im Jahr 2004 handwerklichen Lösungen für Türen, Wand- und Deckenverkleidungen, Objekteinrichtungen und Systemtrennwänden. Sie beliefert Gewerbeimmobilien, Hotels und öffentliche Einrichtungen in ganz Österreich. Der Produktionsstandort wurde um die eigenständige Tischlerei GCT erweitert, die nach Stand der Technik für Kunden individuell fertigt. Mit der Entscheidung der Geschäftsleitung, den Produktionsstandort um weitere Produktionsstätten zu erweitern, galt es, eine Herausforderung zu meistern: der Tischlerei eine neue Absaugung zur Verfügung zu stellen, die alle Bearbeitungsschritte – von der kompletten Holzbearbeitung, über den Zuschnitt bis hin zum Lackschleifen – erreichen und versorgen kann. Der österreichische Großhändler Schachermayer stellte den Kontakt zwischen Gleichweit und Schuko her. Vertrauen und kundenorientierte Lösungsvorschläge führten schließlich zum Auftrag.

16 Holzbearbeitungsmaschinen gleichzeitig

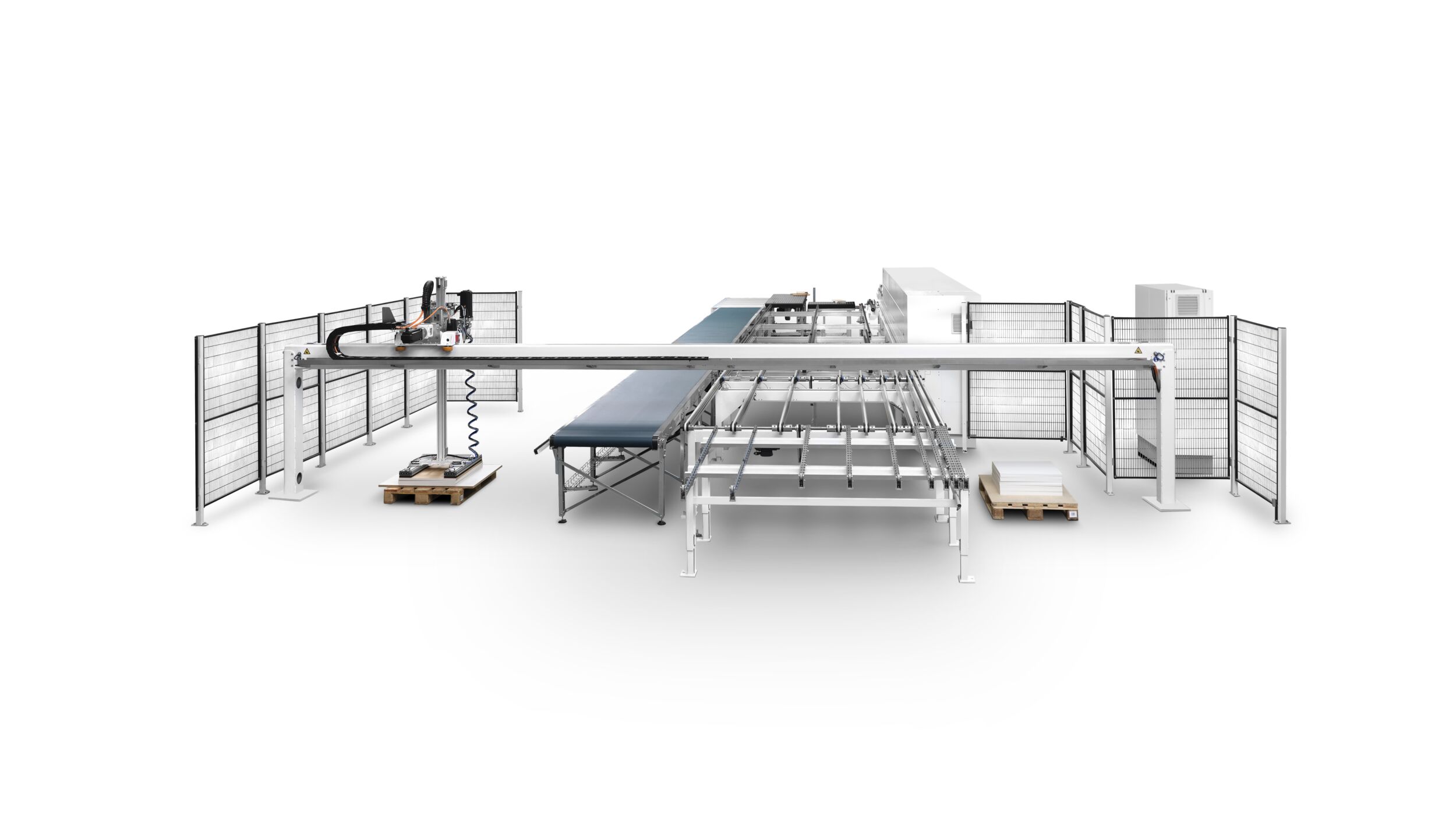

Schuko hat mit seinem projektverantwortlichen Außendienstmitarbeiter Franz Lackner eine neue Reinluftfilteranlage im Vakuumbetrieb der Baureihe Validus geplant. Sie saugt jetzt insgesamt 16 Holzbearbeitungsmaschinen in drei Produktionshallen ab. Die Besonderheit: eine 50 Meter lange Materialtransportleitung zwischen Filteranlage und Spänebunker. Über einen Schuko-Zyklonabscheider wird die abgesaugte Materialmenge in einen Spänebunker abgeworfen, eine Brikettierpresse verdichtet sie zu wirtschaftlichen Briketts. Dieser automatisierte Entsorgungsprozess von Staub- und Spänematerial entlastet die Tischlerei seit Juli 2023 – und zwar mit geringem Lärmpegel. Das wirkt sich nicht nur positiv auf den alltäglichen Betrieb aus, sondern fördert auch die Produktionsbedingungen. Bei der Planung und Ausführung der Kundenanlage galt es, die Vorschriften der österreichischen Behörden strikt zu berücksichtigen. Der laufende Produktionsbetrieb wurde bei der Installation nicht unterbrochen, sodass der Übergang auf die neue Absaugung vergangenen Juli nahtlos erfolgte.