Für einen Furnierhersteller ist Baum nicht gleich Baum. Er ist oft lange unterwegs, um die richtigen Exemplare auszumachen. Aber auch bis aus dem richtigen Baum edles Furnier entsteht, ist es ein weiter Weg. Entsprechend bearbeitet wird aus einem auf den ersten Blick normalen und gewöhnlichen Stamm echte Kunst für so ziemlich alles, was sich furnieren lässt.

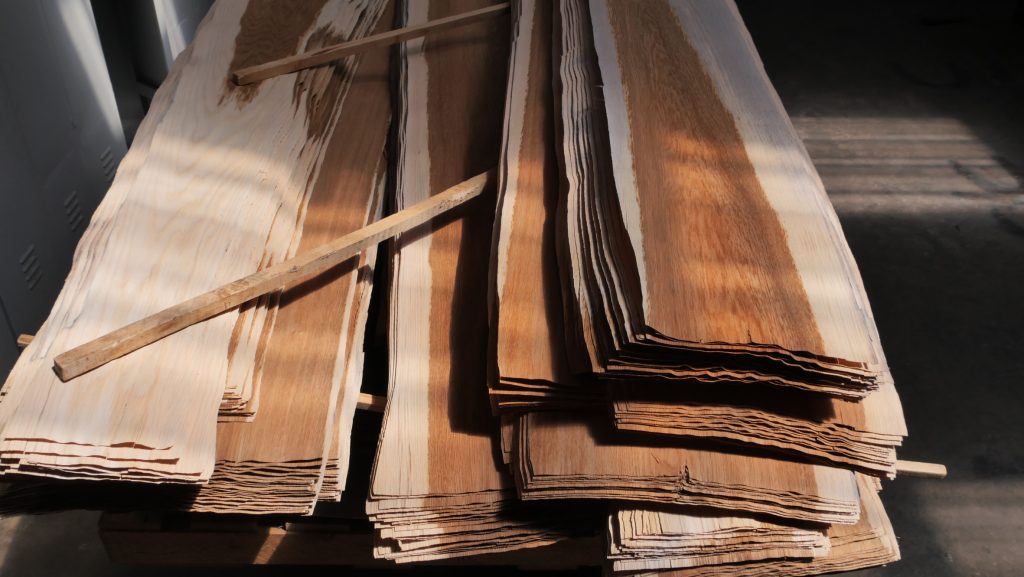

Für die Herstellung von Furnier eignen sich gleich mehrere Holzarten: Wunderschön sind Furniere aus dem Holz des Ahorns oder der Buche. Aber auch Eiche, Esche und Nussbaum sind perfekte Quellen für besondere und einzigartige Furniere. Die ausgesuchten Bäume werden im Winter geschlagen. Denn dann gibt es nur wenige Triebe und das Holz ist recht trocken. Im Furnierwerk angekommen werden die Baumstämme aufeinandergestapelt und ordentlich gewässert. Sobald das Holz genügend Feuchte aufgenommen hat, werden die Bäume entrindet. Ihr Holz ist nun leichter zu bearbeiten und kann je nachdem, welche Furnieroptik erzielt werden soll, gemessert, wie ein Apfel rundherum geschält oder mit einer besonderen Säge aufgeraut werden. „Die spätere Verwendung des Furniers entscheidet außerdem, wie dick das Furnier werden soll. Normalerweise werden Furnierblätter mit einer Dicke von rund 0,45 bis etwa 6mm gefertigt. Auf Wunsch des Kunden wird davon aber auch abgewichen“, so die langjährige Wohnanalystin und Geschäftsführerin der Initiative Furnier + Natur (IFN), Ursula Geismann.

Weiteres Trocknen, Qualitätsauswahl und Zuschnitt folgen

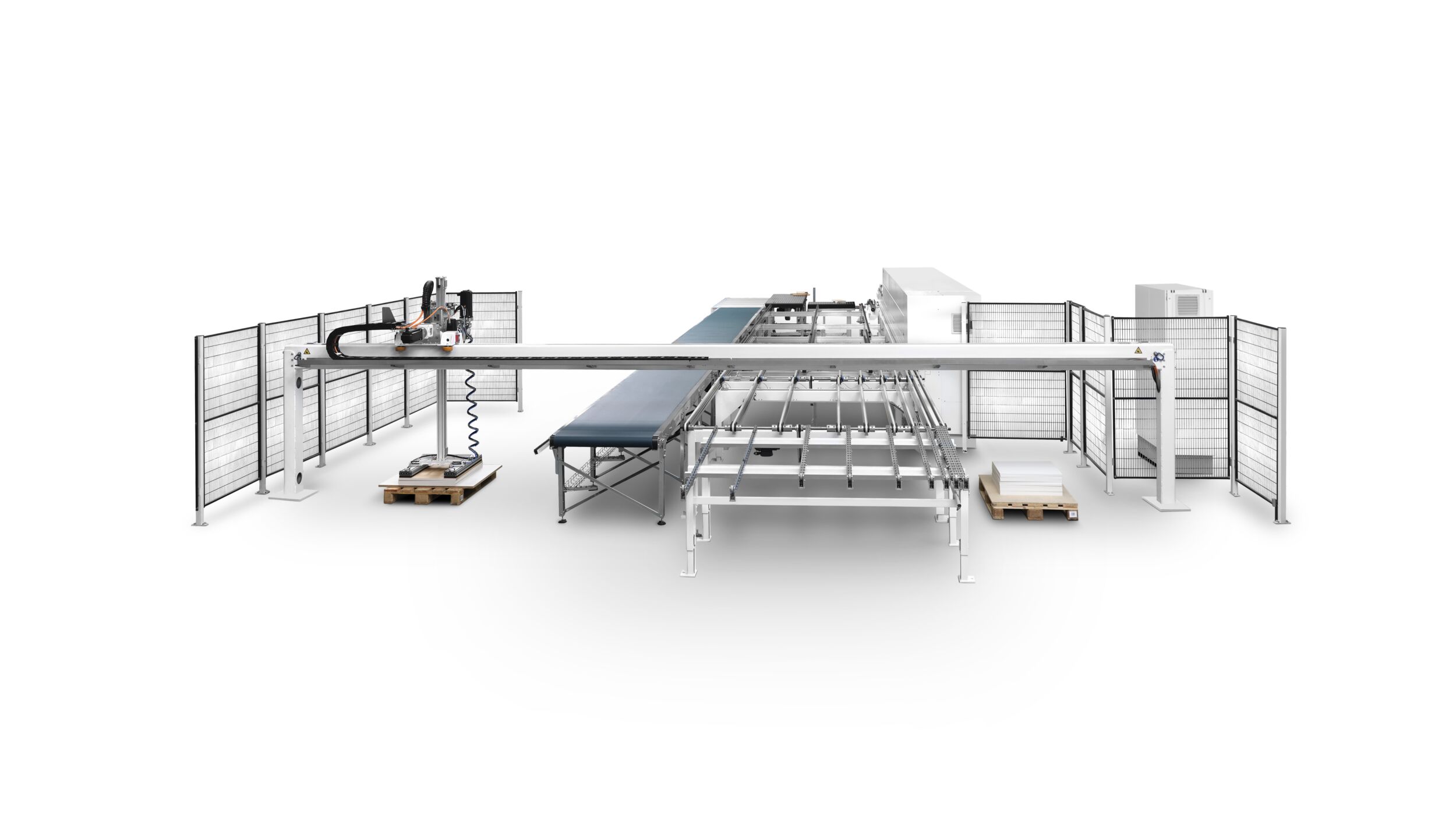

Die frisch hergestellten Furnierblätter müssen im fortlaufenden Produktionsprozess langsam und vorsichtig weiter getrocknet werden. Denn sonst können sie wellig werden oder reißen. Dann folgt die Auswahl nach Qualität und Sorte sowie der endgültige Zuschnitt in der zuvor festgelegten Größe. „Die dabei entstehenden Einzelteile werden schließlich entweder so wie sie sind weiterverarbeitet oder sie werden zu so genannten ‚Decks‘ zusammengesetzt“, erklärt Geismann. Diese Decks werden unter anderem mit Leim und unter hohem Druck auf Spanplatten, MDF-Platten, Multiplexplatten, Sperrholz oder Massivholz-Stäbchenplatten aufgebracht. Was dann folgt, ist die Verwandlung normaler Alltagsgegenstände hin zu kleinen und großen Kunstwerken: Von kleinen Schätzen wie einer aus Furnier gefertigten Lesebrille, einem fein gemaserten Mouse-Pad oder einer Visitenkarte über coole Skier, Kite-Boards und sogar edle, handgefertigte Handtaschen bis hin zu schicken Waschbecken und Badewannen für den gehobenen Wohnstil oder coolen, furnierten Designer-Möbeln für Natur liebende Individualisten.