Trappen Verschaeve wurde 1960 von Daniël Verschaeve gegründet. Damals hatte Daniël nur ein Fahrrad und einen Werkzeugkasten auf dem Gepäckträger.

Vom Rad fahrenden Handwerker zum industriellen Produzenten

Drei Generationen später ist das Unternehmen einer der größten Treppenbauer in ganz Belgien. 1970 gab es eine große Nachfrage nach Treppen auf dem Markt. Jedoch gab es nicht viele Handwerker mit den nötigen Fachkenntnissen für den Treppenbau. Daher entschloss sich Verschaeve die Herausforderung anzugehen und konnte seitdem seine Marktposition festigen.

Etwa 20 Jahre später, in den frühen 1990-ern, kaufte Verschaeve seine erste CNC-Maschine, die damals schon von dem Treppenbausoftware Anbieter Compass Software angebunden wurde. Seitdem hat die Firma ihre jährliche Treppenproduktion von ca. 500 Treppen auf über 2000 Treppen im Jahr gesteigert, wobei die Anzahl weiterwächst. Heute beschäftigt das Unternehmen 30 Mitarbeiter, betreibt 4 CNC-Maschinen und nutzt seit neustem die automatisierte Produktion per Roboterbeschickung.

Einsparung von Manpower und mehr Kapazität auf anderen Maschinen

Vor ca. sechs Jahren wollten Besitzer Jan Verschaeve und seine Söhne Steve und Björn die dritte CNC-Maschine für den Betrieb anschaffen. Sie entschieden sich für eine MKM 5-Achs CNC mit automatischer Tischbelegung und waren augenblicklich von der einfachen Benutzung und Effizienz der Automatisierung beeindruckt. Dies war der ausschlaggebende Grund für Sohn Björn weiter zu überlegen, wie man den Prozess noch einfacher und effizienter machen könnte. Er stieß dabei auf die automatisierte Roboterbeschickung.

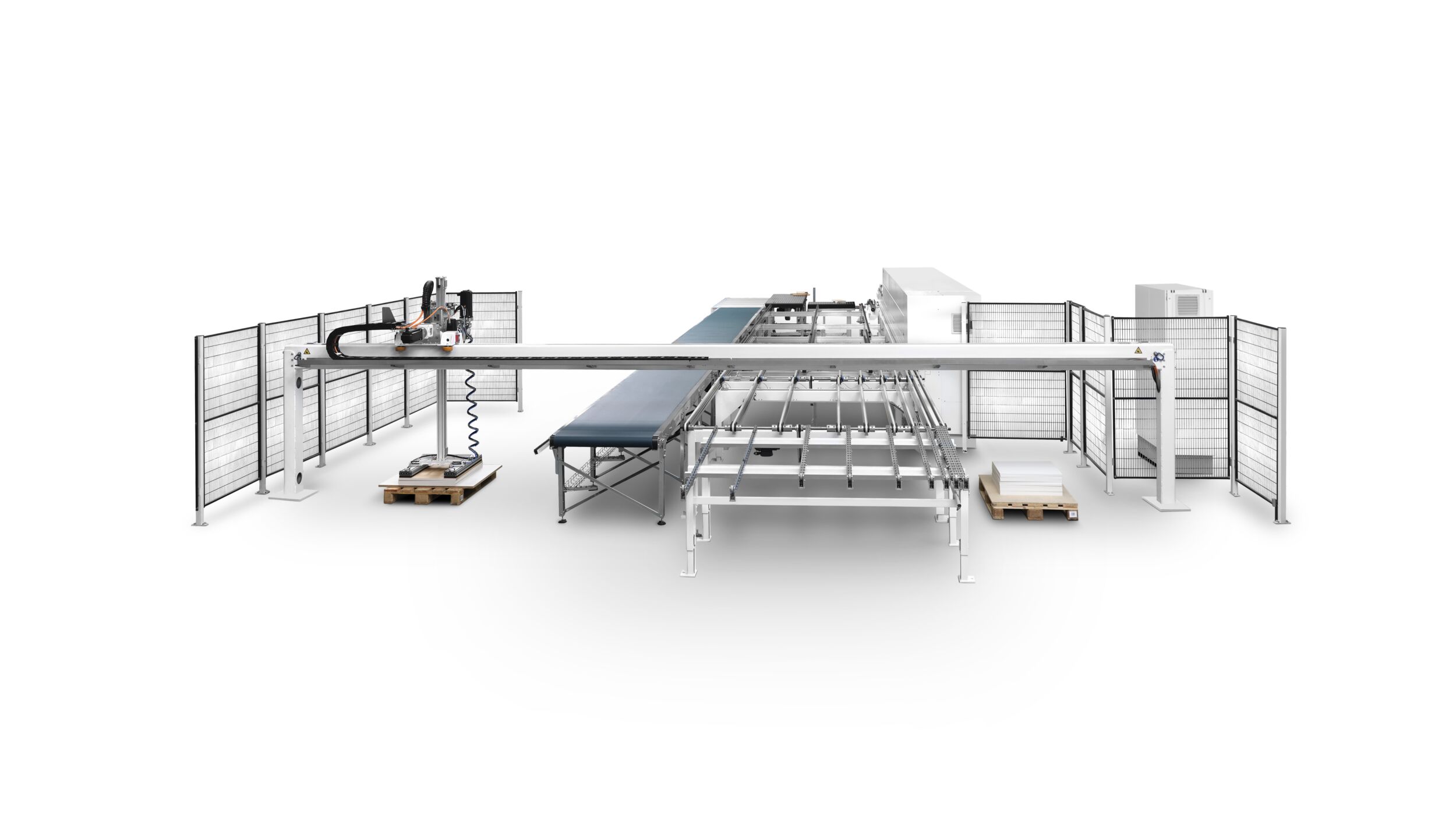

Anfang 2019 war es dann endlich soweit und das Unternehmen entschloss sich, ihr 4. MKM CNC-Bearbeitungszentrum zu kaufen, dieses Mal mit integriertem Fanuc Roboter für die Beschickung. Die Maschine und der Roboter wurden von Compass Software angeschlossen, die auch die anderen drei Maschinen ansteuern.

Eigenständige Arbeit des Roboters

Der neue Roboterarm lädt Platten für Stufen und Pfosten auf die Maschine. Jan Verschaeve erklärt: „Der größte Vorteil ist, dass wir Personal einsparen. Bei der Pfostenherstellung zum Beispiel muss immer ein Maschinenbediener neben der CNC-Maschine stehen, da die Pfosten andauernd gedreht werden müssen. Auch muss es eine Person geben, die die Maschine mit Material belädt und es wieder abnimmt. Jetzt kann der Roboter all diese Aufgaben übernehmen und wir können unsere kostbaren Mitarbeiter für eine bessere Produktionsplanung und für die Herstellung anderer Teile auf den anderen CNC-Maschinen nutzen“. Wie viele andere Hersteller in der Branche, hat Verschaeve Probleme qualifizierte Mitarbeiter zu finden. Mit der Einrichtung des Roboters ist das Unternehmen jetzt in der Lage die Fertigungsmenge mit den verfügbaren Mitarbeitern zu steigern.