Die diesjährige Marktübersicht beinhaltet Daten von 11 Herstellern, davon 7 deutsche und 4 weitere aus anderen europäischen Ländern. Insgesamt wurden 78 Maschinenbaureihen ausgewertet, die mindestens 316 einzelne Maschinen umfassen. Die tabellarische Darstellung der Informationen zu den Maschinenbaureihen ist alphabetisch nach Herstellername und wertungsfrei geordnet. Aus Gründen der Vergleichbarkeit sind einige Herstellerangaben vereinfacht dargestellt, ihre grundsätzliche Gültigkeit bleibt bestehen. Jede Baureihe enthält verschiedene Maschinentypen, deren spezifische Daten durch die Angabe von Zahlenbereichen der Maschinenkenngrößen berücksichtigt werden. Bei der Analyse der Daten ist zu beachten, dass ein Großteil der angebotenen Baureihen und Maschinen individuell an spezifische Kundenanforderungen angepasst werden kann, weshalb die Daten letztlich von den hier angegebenen Tabellenwerten abweichen können. Weiterreichende Informationen können über den jeweiligen Maschinenhersteller angefordert werden. Für Änderungen und Neuerungen der Daten im Tabellenwerk durch die Maschinenhersteller und Übertragungs- und Darstellungsfehler in den tabellarischen und ausgewerteten Daten übernehmen die Autoren keine Haftung.

Maschinenstruktur und Bauform

Anordnung der Werkzeugwechsler – Bild: Universität Stuttgart

Die Gestellstruktur und Bauform legen die grundlegenden Eigenschaften einer Bearbeitungsmaschine fest und bestimmen damit wesentlich die Bearbeitungsgenauigkeit und Leistungsfähigkeit von Bearbeitungszentren. Zudem wird das bearbeitbare Spektrum an Werkstückdimensionen wesentlich durch die Bauform festgelegt. Zur Veranschaulichung der aktuell am Markt verfügbaren Maschinen sind die verschiedenen Bauformen in Abb. 1 zusammengefasst. Die Bezeichnungen stammen aus der systematischen Einteilung der variantenreicheren Metallbearbeitungszentren. Am Markt für holzbearbeitende Bearbeitungszentren kommen hauptsächlich die drei Bauformen Portalmaschinen in Gantrybauweise, Portalmaschinen in Tischbauweise und Maschinen in Auslegerform (C-Bauweise) vor.

Bei der Analyse der Marktanteile lässt sich feststellen, dass im Vergleich zu vor 2 Jahren nun deutlich mehr Bearbeitungszentren mit Fahrportal (Gantrybauweise) angeboten werden und mit einem Anteil von 51 Prozent (zuvor 27 Prozent) nun den größten Anteil ausmachen. Auslegermaschinen, die 2007 noch den ersten Platz belegten, verlieren zunehmend an Bedeutung. Nachdem sie 2021 auf 20 Prozent Marktanteil kamen, sind es in diesem Jahr lediglich 13 Prozent. Im Unterschied zum Fahrportal ist bei der Tischbauweise der Maschinentisch nicht fest, sondern kann das Werkstück entlang der x-Achse positionieren. Insbesondere bei der Plattenbearbeitung wird hierdurch eine hohe Flexibilität ermöglicht, da große Spannweiten und Verfahrwege realisiert werden können. Zudem ist ein schneller Transport zwischen Lagerort und dem Bearbeitungszentrum automatisiert realisierbar.

Tischkonzepte und Spannsysteme

Aufgrund des breiten Spektrums von Werkstückgrößen und -formen in der Holzbearbeitung, hat sich ein vielseitiges Angebot von Tisch- und Spannsystemen etabliert. Dabei stellt jeder Anwendungsbereich andere Herausforderungen an die Werkstückspannung. In Abb. 3 sind die Anteile der für die Maschinen verfügbaren Tischkonzepte zusammengefasst. Dabei ist festzustellen, dass sich die Verteilung über die letzten Jahre nahezu konstant gehalten hat. Die Bearbeitung von Türen, Platten sowie das Nesting erfordern spezielle Spannsysteme zum Spannen von plattenförmigen Werkstücken, während in der Fenster- und Treppenbearbeitung aufgrund der prismatischen Werkstücke andere Lösungen zur Fixierung der Werkstücke gefordert sind. Als Tischkonzepte in Bearbeitungszentren werden Vakuumraster- und Konsolentische mit Anteilen von jeweils über 30 Prozent angeboten. Diese eignen sich besonders zum Spannen von plattenförmigen Werkstücken, können aber auch durch vielfältige Spannsysteme prismatische Werkstücke verlässlich spannen. Auf Konsolentischen ist zudem ein vollautomatisches Spannen von Werkstücken möglich, weshalb diese bei der Fertigung von größeren Stückzahlen im Bereich von Möbelbauteilen und Fenstern häufig zum Einsatz kommen. Weiterhin sind Sondertische und T-Nutentische verbreitet, welche beispielsweise zum Spannen spezieller Werkstücke dienen oder sich durch eine hohe Flexibilität in der Aufnahme von Vorrichtungen auszeichnen. Durch elektronische Rüsthilfen wie Laser oder LED werden Maschinenbediener bei der manuellen Ausrichtung von Spannsystemen oder Werkstücken unterstützt, vgl. Abb. 4. Der Trend zur automatisierten Werkstückspannung setzt sich weiterhin fort. Durch automatisch verfahrende Konsolen und Blocksauger können weiter Rüstzeiten reduziert werden. Die zunehmende Funktionalisierung von Bearbeitungszentren führt zudem dazu, dass durch Integration zusätzlicher Aktorik in Spannelementen, z.B. zum vertikalen Verfahren des Werkstücks zum Kantenanleimen, die Flexibilität der Bearbeitung erhöht werden kann. Dem Trend der Digitalisierung folgend werden mittlerweile in der Spanntechnik zunehmend intelligente Komponenten eingesetzt, die Daten generieren um beispielsweise eine Energieüberwachung und vorausschauende Wartung zu ermöglichen.

Achsantriebe

In der Verteilung der Achsantriebssysteme kann für die letzten Jahre keine Veränderung beobachtet werden. Die längste Maschinenachse (X-Achse) wird zu 86 Prozent mit Ritzel-Zahnstangen-Antrieben ausgeführt. Der Ritzel-Zahnstangen-Antrieb stellt dabei die kostengünstigste Lösung zum Verfahren auf der X-Achse dar. Zum Antrieb der Z-Achsen werden in knapp 92 Prozent der Fälle Kugelgewindetriebe eingesetzt. Durch große Steigungen im Gewinde kann dabei eine hohe Dynamik der Achsen erreicht werden. Bei den Y-Achsen ist eine etwas ausgeglichene Aufteilung zwischen Kugelgewindetrieb (41 Prozent) und Ritzel-Zahnstangen (58 Prozent) zu beobachten. Der Anteil der angebotenen Bearbeitungszentren mit Lineardirektantrieben ist in den letzten Jahren auf einem sehr niedrigen Niveau von ca. 1 Prozent verharrt. Abb. 5 zeigt die Verteilung der Achsantriebssysteme für die drei linearen Maschinenachsen von CNC-Bearbeitungszentren für die Holzbearbeitung.

Spindeldrehzahlen und -leistungen

Die Hauptspindel stellt trotz steigender Anzahl an Nebenaggregaten den Kern eines jeden CNC-Bearbeitungszentrums dar. Die Spindeleigenschaften sind dabei, ebenso wie die Achsantriebe, wesentlich für die Produktivität der Fertigung verantwortlich. Die Spindeldrehzahlen und -leistungen beeinflussen dabei zusammen mit der Wahl der Zerspanwerkzeuge maßgeblich die erreichbare Schnittleistung der Bearbeitungsprozesse. Abb. 6 zeigt die Verteilung der Hauptspindeln der ausgewerteten Maschinenbaureihen nach Leistung und Drehzahl.

Der rot markierte Bereich in Abb. 6 stellt den Medianwert der angebotenen Spindelleistungen sowie der Spindeldrehzahlen für die CNC-Bearbeitungszentren dar. Die Hälfte der angebotenen Maschinen verfügt dabei über Spindeln mit einem Drehzahl- und Leistungsbereich von 24.000 min-1 bei einer Leistung von 16kW. Die andere Hälfte wird mit höheren Leistungen und Drehzahlen angeboten.

Aus den Angaben der Maschinenhersteller lässt sich die durchschnittlich verfügbare Spindelleistung auf den Maschinen zu 17,1kW und die maximalen Drehzahlen zu durchschnittlich 25500 min-1 berechnen. Im Vergleich zur letzten Marktanalyse aus dem Jahr 2021, bei der die durchschnittliche Spindelleistung 16,6kW betrug, entspricht dies also einer leichten Steigerung. Bei den durchschnittlichen maximalen Drehzahlen der Maschinen ist jedoch ein Rückgang zu verzeichnen. Betrug diese 2021 noch 29800 min-1, so ist sie dieses Jahr mit 25500 min-1 deutlich geringer. Tabelle 1 zeigt die Entwicklung der mittleren Spindelleistungen und Drehzahlen der Maschinen der letzten Jahre.

Hohe Spindeldrehzahlen werden sowohl für eine höhere Produktivität durch potentiell höher fahrbare Vorschubgeschwindigkeiten bei gleicher Bearbeitungsqualität benötigt und gleichzeitig für die Bearbeitung von neuen, schwer zerspanbaren Werkstoffen und faserbasierten Verbundwerkstoffen gefordert. Die Herausforderungen bei der Bearbeitung mit hohen Spindeldrehzahlen liegen jedoch in der zunehmenden Beanspruchung der Spindellager durch Flieh- und Unwuchtkräfte.

In Abb. 7 ist die Ausstattung der angebotenen Maschinen bezüglich der maximalen Spindeldrehzahl dargestellt. Hierbei ist deutlich zu erkennen, dass der größte Teil der in dieser Marktrecherche analysierten Bearbeitungszentren mit einer maximalen Drehzahl der Hauptspindel von 24.000 min-1 angeboten werden. Knapp 20 Prozent der angebotenen Maschinen ist jedoch auch mit größeren Spindeldrehzahlen verfügbar. Maschinen mit einer maximalen Spindeldrehzahl von unter 24.000 min-1 werden dagegen selten angeboten.

Zusätzlich zur Drehzahl ist die Spindelleistung maßgeblich für die Leistungsfähigkeit der Hauptspindel. In Abb. 8 sind die angebotenen Maschinen nach der Leistung ihrer Hauptspindeln klassifiziert. Im Diagramm ist zu erkennen, dass Spindeln mit einer Antriebsleistung von ca. 19kW mit über 50 Prozent den größten Marktanteil ausmachen. Das Angebot an Spindeln mit Leistung zwischen 7 und 19kW hat sich im Vergleich zu 2021 etwas verringert. Weiterhin sind auch Maschinen mit Hochleistungsspindeln mit Leistungsklassen von über 25kW verfügbar, wobei sich deren Anteil im Vergleich zu 2021 sogar etwas erhöht hat. Die in der aktuellen Umfrage ermittelte höchste Spindelleistung liegt bei 55kW.

Hochgeschwindigkeits- und Hochleistungszerspanung

Die Hochgeschwindigkeitszerspanung (HSC) ist fester Bestandteil der spanenden Holz- und Holzwerkstoffbearbeitung. Bedingt durch die Struktur von Massivholz und Holzwerkstoffen ist eine hohe Schnittgeschwindigkeit bei der Zerspanung notwendig, um einer Vorspaltung des Holzes entgegenzuwirken und ausreichend gute Bearbeitungsqualitäten zu erreichen. Der Begriff Hochleistungsbearbeitung (HPC) stammt aus der Metallbearbeitung und bedeutet eine Bearbeitung mit erhöhtem Zeitspanvolumen durch Erhöhung des Arbeitseingriffs des Werkzeugs oder durch Erhöhung von Schnitt- und Vorschubgeschwindigkeit. Werden bei schnelldrehenden Werkzeugen keine ausreichend hohen Vorschubgeschwindigkeiten erreicht, so treten suboptimale Zerspanbedingungen an der Werkzeugschneide auf. Diese äußern sich neben einem hohen Wärmeeintrag in die Werkstückoberfläche auch in einer schnellen Abstumpfung der Werkzeugschneiden. Bei der Bearbeitung von Stahl wird ab Schnittgeschwindigkeiten von ca. 1000m/min von HSC-Bearbeitung gesprochen, während Schnittgeschwindigkeiten von 4000m/min in der Holzbearbeitung als durchaus normale Prozessparameter angesehen werden können. Die Abgrenzung der HSC-Bearbeitung zur konventionellen Bearbeitung an Bearbeitungszentren wird im Rahmen dieser Studie bei einer Drehzahl von 30.000 min-1 vorgenommen. Abb. 9 zeigt den Zusammenhang zwischen Spindeldrehzahl und maximaler Vorschubgeschwindigkeit der angebotenen Bearbeitungszentren.

Die HSC-Bearbeitung hat als Zielgröße die Steigerung der Ausbringung, also die Steigerung der Leistungsfähigkeit, um einen wirtschaftlichen Betrieb der Maschinen zu gewährleisten und wird häufig beim Nesting eingesetzt. Nachteilig stehen der höheren Produktivität einer HSC-Bearbeitung höhere Investitionskosten sowie höhere Lärmemissionen und gegebenenfalls ein höherer Werkzeugverschleiß gegenüber. Die neueste Marktanalyse zeigt, dass 2023 im Vergleich zu 2021 ein Rückgang im Angebot an HSC-fähigen Baureihen stattgefunden hat.

In Abb. 9 ist die Häufigkeit der angebotenen Bearbeitungszentren in Abhängigkeit von Spindeldrehzahl und Vorschubgeschwindigkeit dargestellt. Während der Drehzahlbereich bei der HSC-Bearbeitung ein relativ weites Spektrum umfasst, ist bei der konventionellen Bearbeitung eine deutliche Konzentration bei 24000 min-1 erkennbar. Es ist außerdem zu sehen, dass die Vorschubgeschwindigkeiten bei der HSC-Bearbeitung prinzipiell geringer ausfallen, als bei der konventionellen Bearbeitung. Generell umfassen die angebotenen Maschinen ein sehr breites Spektrum an maximalen Vorschubgeschwindigkeiten.

Aggregatetechnik

Der Trend der letzten Jahre im Bereich der Aggregatetechnik setzt sich weiter fort. Die Produktprogramme der Hersteller sind so breitgefächert wie noch nie. Das Angebot umfasst dabei alle Bearbeitungsoperationen vom Sägen, Bohren, Fräsen bis hin zum Schleifen und Beschichten. Zudem gibt es allerhand Aggregate, die eine Erweiterung der Anwendungsmöglichkeiten auf einem CNC-Bearbeitungszentrum ermöglichen. Von der schweren Zerspanung bis hin zu filigranen Tastbearbeitungen können somit allerlei Anwendungsgebiete (Küchen-, Türen-, Fenster-, Treppen-, Möbelfertigung) abgedeckt werden. So können insbesondere die Funktionalitäten von 3- bzw. 4-Achs-Bearbeitungszentren flexibler hinsichtlich der Bearbeitungsaufgaben erweitert werden. In 5-Achs-Bearbeitungszentren wiederum können durch den Einsatz von Mehrspindelaggregaten gleichartige bzw. unterschiedliche Bearbeitungsoperationen zusammengefasst und somit Rüstzeiten reduziert und die Produktivität erhöht werden. Auch die Aggregatetechnik trägt zur fortschreitenden Digitalisierung der Fertigung in holzbe- und -verarbeitenden Betrieben bei. Durch Aggregate, die mit Hilfe von Sensorik und Datenchips ausgestattet sind, können Prozessdaten in Echtzeit aufgezeichnet und ausgewertet werden. Aktuell am Markt angebotene Produkte können neben Drehzahlen und Betriebsstunden auch Vibrationen und Temperaturen analysieren und diese auf Endgeräten visualisieren. Eine detaillierte Marktrecherche mit einem Überblick über Hersteller und technische Daten über das vielfältige Gebiet der Aggregate für CNC-Bearbeitungszentren ist in der HOB-Ausgabe 7 und 8/2023 veröffentlicht.

Anwendungsgebiete

Neben der klassischen Plattenbearbeitung mit einem Anteil von über 80 Prozent haben die meisten Maschinen ihr Anwendungsgebiet im Bereich des Modellbaus. Dies begründet sich darin, dass sich die technischen Parameter der zur Zerspanung von neuartigen im Modellbau verwendeten Leichtbauwerkstoffen wie faserverstärkter Kunststoffe (z.B. CFK, GFK) oftmals mit den Gegebenheiten in der Holzbearbeitung überschneiden und diese somit häufig auf denselben Bearbeitungszentren bearbeitet werden. Neben den Zerspanungseigenschaften dieser Werkstoffe spielen die dabei entstehenden Emissionen wie z.B. Staub und Späne eine wichtige Rolle bei der Maschinenauswahl. Die zunehmende Verbreitung dieser Leichtbaumaterialien sowohl im Möbel- sowie im Maschinen- und Anlagenbau als auch im Automobilbereich stellt neue Anforderungen an die Maschinenhersteller. Ebenfalls dem Trend der letzten Jahre folgend ist ein hoher Marktanteil an Nesting-Maschinen zu erkennen. Das Nestingverfahren ist als Hochleistungsaufteilung von Plattenwerkstoffen alternativ zum Sägeprozess anzusehen. Prinzipiell können Maschinen zum Nestingverfahren dabei in zwei Kategorien unterteilt werden. Zum einen Maschinen, die speziell zum Aufteilen von plattenförmigen Werkstücken ausgelegt sind, zum anderen flexible Bearbeitungszentren, die auch für das Nestingverfahren geeignet sind. Durch das Nestingverfahren können die Schnittverluste bei den Aufteilaufgaben deutlich reduziert werden. Einfache Programmierungslösungen bzw. Softwaretools für die Zuschnittoptimierung oder die Kennzeichnung der geschnittenen Werkstücke auf der CNC-Maschine erleichtern dabei die Arbeit des Maschinenbedieners.

Automatisierung

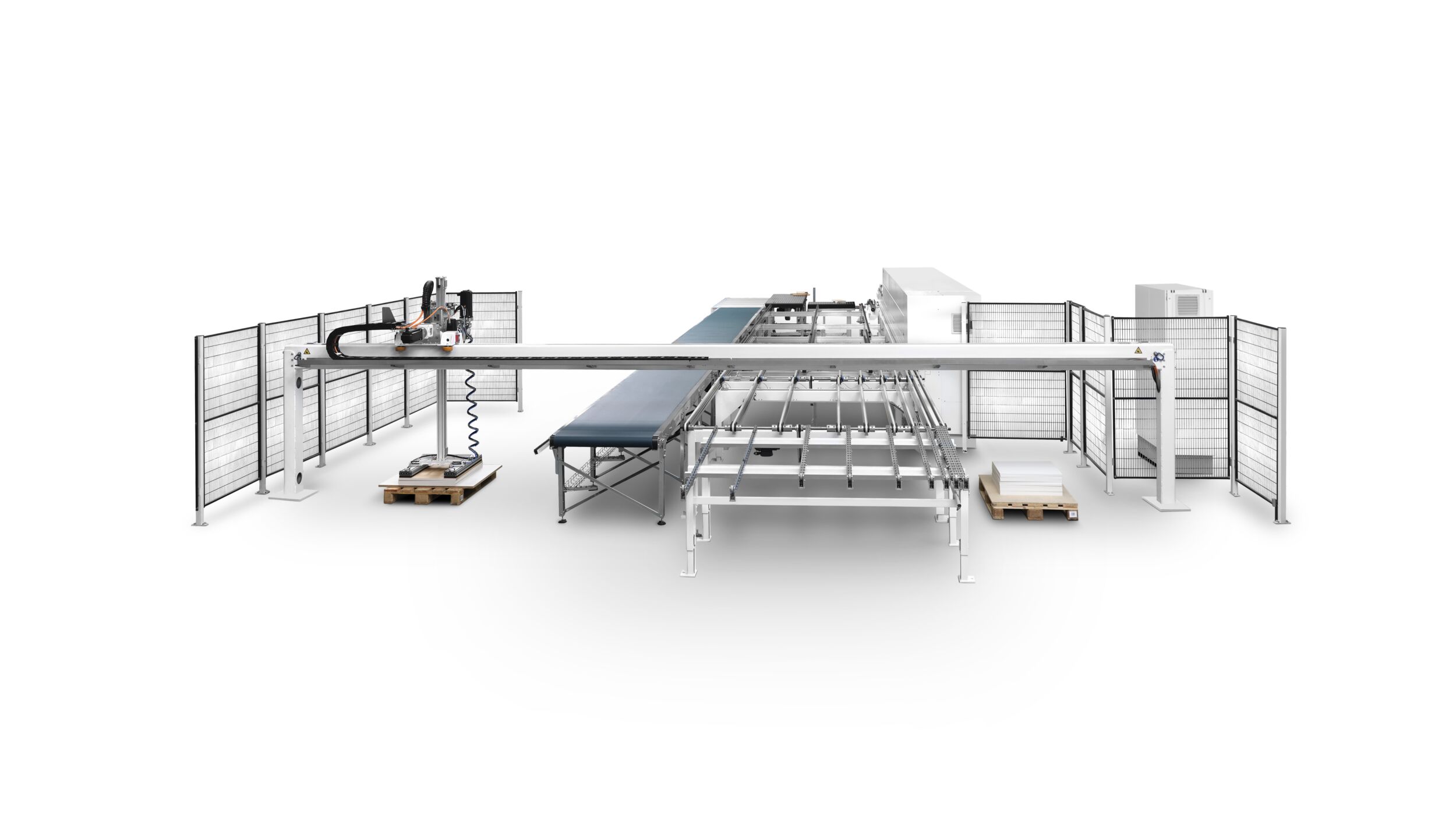

Lösungen für die Digitalisierung der Produktionsprozesse und eine fortschreitende Vernetzung der Bearbeitungsmaschinen nehmen in der Holzbearbeitungsbranche immer weiter zu und sind stark nachgefragt. Vor diesem Hintergrund spielt neben der Prozessautomatisierung auch das Sammeln von Prozessdaten und deren Analyse eine immer wichtigere Rolle, um eine durchgängige Datenkette und damit eine ganzheitliche Prozessüberwachung und -regelung zu etablieren. Neben den im Abschnitt Tischkonzepte und Spannsysteme gezeigten zunehmenden Trends zum automatisierten Rüsten und Spannen von Werkstücken in Bearbeitungszentren, sind Robotersysteme zur Steigerung der Produktivität in holzbearbeitenden Betrieben unverzichtbar. Industrieroboter bieten ein breites Spektrum an Anwendungsmöglichkeiten, vom reinen Handling der Werkstücke, über Zerspanoperationen bis zu Montage- und Verpackungsaufgaben. Abb. 11 zeigt die Angaben der Maschinenhersteller zur Automatisierung der Maschinenumgebung, mit dem Fokus in den Bereichen automatisierte Werkstückhandhabung und Werkstückidentifizierung mit automatischer Programmanwahl.

Mittlerweile können bei entsprechendem Kundenwunsch die Hälfte der Maschinen mit Automatisierungseinrichtungen zum Beladen und Abstapeln ausgerüstet werden. Neben dem Werkstückhandling nimmt auch die Werkstückidentifizierung mit automatisierter Programmanwahl einen festen Platz unter den Automatisierungseinrichtungen ein. Bei 90 Prozent der angebotenen Maschinen ist diese Technik als Option bzw. auf Anfrage verfügbar. Eine Vielzahl der Maschinenhersteller arbeitet zunehmend an kollaborativen Robotersystemen zur Vermessung von Werkzeugzuständen und Bauteilqualitäten im Arbeitsraum der Bearbeitungszentren. Damit kann ein weiterer Beitrag für die ganzheitliche Prozessüberwachung und -analyse geleistet werden.

Energieeffizienz

Fragestellungen im Rahmen der Ressourcenknappheit und steigende Energiepreise machen es unabdingbar, sich mit der Thematik Energie- und Ressourceneffizienz in der industriellen Fertigung zu beschäftigen. Ganz besonders rückt dieses Thema durch die aktuellen geopolitischen Krisen und die fortschreitende Klimakrise in den Fokus. Durch einen hohen Anteil an prozessabhängiger Nutzung von elektrischer Energie und Wärmeenergie erweist sich der Wirtschaftszweig der Holzbe- und -verarbeitung, von der ersten Bearbeitung des Rohholzes bis hin zum Fertigprodukt, als ein überdurchschnittlich großer Energieverbraucher. Die Branche untersteht daher einer besonderen Verantwortung. Mit durchschnittlich 45 Prozent hat die Absaugung den mit Abstand größten Bedarf an elektrischer Energie, gefolgt vom Stromverbrauch der Bearbeitungsmaschinen selbst, also dem technologischen Kernprozess. Deswegen sind Ressourcen- und Energieeffizienz für Maschinenhersteller der holzbe- und verarbeitenden Industrie feste Zielgrößen. Ein automatisierter oder manueller Stand-by Betrieb ist heute bei allen angebotenen Maschinen in der CNC-Technik als Standard anzusehen. Hohes Einsparpotential beim Energieverbrauch liegt weiterhin in einer prozessabhängigen Aktivierung der Absauganlage. Wie Abb. 12 zeigt, verfügen ca. 97 Prozent der Maschinen über eine Kommunikationsschnittstelle zu Absaugsystemen und knapp 80 Prozent verfügen über eine prozessabhängige Vakuumbereitstellung. Am Markt werden dadurch maschinenseitig wesentliche Energieeinsparungspotentiale durch gezieltes Aktivieren bzw. Deaktivieren von Nebenaggregaten erschlossen. Weitere Potentiale liegen in sonstigen Maßnahmen wie beispielsweise der Speicherung und Rückgewinnung der Bremsenergie von Antrieben. Dementsprechende Lösungen werden mittlerweile für über 70 Prozent der Maschinen angeboten.

Maschinensicherheit

Ein wichtiger Aspekt der Maschinensicherheit im Bereich der Holzbearbeitung sind trennende Schutzeinrichtungen, zu denen die Maschineneinhausung gezählt wird. Maschineneinhausungen lassen sich dabei in die Kategorien stationäre und bewegte Einhausungen bzw. Kapselungen einteilen. Ihre Bedeutung für die Sicherheit eines Holzbearbeitungszentrums liegt neben dem Schutz des Bedieners vor herumgeschleuderten Fragmenten bei einem Werkzeugbruch oder geschossartigen Bruchstücken aus dem Werkstück auch im Schutz des Bedieners sowie seiner Umwelt vor Feinstäuben, die bei der Zerspanung von Holz- und Holzwerkstoffen entstehen. Einen besonders hohen Stellenwert hat dieser Punkt in der Bearbeitung von Faserverbundwerkstoffen, wofür Holzbearbeitungszentren aufgrund der steigenden Nachfrage nach Verbundwerkstoffen zum Teil ebenfalls eingesetzt werden. Speziell in diesem Fall werden vorwiegend stationäre Maschineneinhausungen eingesetzt, die den kompletten Arbeitsraum (Vollkapselung) der Maschine abschirmen. Hierbei wird überwiegend auf Konstruktionen in konventioneller Stahlblechbauweise zurückgegriffen.

Aufgrund großer Arbeitsräume werden Maschineneinhausungen in Holzbearbeitungszentren häufig als mitfahrende Teilkapselungen mit Vorhangsystemen zum Überfahren der Werkstücke ausgelegt. Hier sollte ein besonderes Augenmerk auf eine effiziente Gestaltung der Kapselung nach den Gesichtspunkten des Leichtbaus gelegt werden, um die bewegte Masse an der Maschine zu reduzieren.

Um ausreichenden Schutz zu bieten, werden am Markt verfügbare Bearbeitungszentren überwiegend mit Vorhangsystemen aus hochfesten und beschichteten Textilgeweben, PVC und Aramidgeweben ausgerüstet. In Abb. 13 sind die Marktanteile der Schutzvorhangsysteme dargestellt. Die Systeme unterscheiden sich jedoch nicht nur in ihrem Werkstoff, sondern auch in der Anzahl der eingesetzten Lagen und im Aufbau bzw. in der Überlappung dieser Lagen. Während in früheren Jahren noch unbeschichtete Textile angeboten wurden, werden für die modernen Werkzeugmaschinen der Holzbearbeitung nur beschichtete Textilvarianten angeboten. Gleichzeitig machen diese mit ca. 75 Prozent den weitaus größten Anteil unter den Schutzvorhangsystemen aus.

Bei einem Großteil der Bearbeitungszentren werden die mitfahrenden Maschineneinhausungen mittlerweile mit Leichtbauwerkstoffen, wie beispielsweise glasfaserverstärktem Kunststoff (GFK), ausgeführt. Eine verringerte Masse für die Maschinenkapselung, bei gleicher Rückhaltefähigkeit, steigert die Dynamik bzw. Leistungsfähigkeit, Sicherheit und Energieeffizienz von Bearbeitungszentren. Durch den Leichtbauansatz können höhere Beschleunigungen umgesetzt oder energiesparendere Achsantriebe eingesetzt werden. Der Leichtbau ist damit auch in diesem Beispiel eine Triebfeder zu mehr Nachhaltigkeit. Die Weiterentwicklung und Optimierung von Maschineneinhausungen führt daher auch zu einer Steigerung der Wettbewerbsfähigkeit. Der Trend der Gewichtsreduktion durch den Einsatz von Leichtbauwerkstoffen in Maschineneinhausungen ist seit mehr als 10 Jahren feststellbar. Aktuell ist der Anteil an Leichtbauwerkstoffen in der Einhausung von 21 Prozent im Jahr 2011 auf derzeit 49 Prozent gestiegen. Bei 19 Prozent der Bearbeitungszentren finden verschiedene schallabsorbierende Schaumstoffe zur Reduzierung des Maschinenlärms eine Verwendung als Verkleidung der Maschineneinhausung. Vom Markt verdrängt sind bleiben Stahlblechkapselungen mit akustischen Maßnahmen (z.B. mit akustischem Schaumstoff). Im Rahmen der Marktanalyse im Jahr 2019 hatten diese noch einen Anteil von 23 Prozent ausgemacht.

Digitalisierung und Vernetzung

Die Themen Digitalisierung und Vernetzung gelten seit einigen Jahren als wichtige Innovationstreiber und stehen aktuell, zusätzlich befeuert du den Hype um Maschinelles Lernen (ML) und andere Methoden der KI, mehr denn je im Fokus der Maschinenhersteller. Nur durch einen konsequenten Einzug in das „Digitale Zeitalter“ lassen sich die großen Herausforderungen meistern, vor denen die holzbe- und verarbeitende Branche steht – vom zunehmenden Kundenwunsch nach Individualisierung bis hin zur kontinuierlichen Optimierung von Produktqualität und Produktionseffizienz bei gleichzeitig verkürzten Lieferzeiten. In diesem Zuge wird eine Vielzahl an Themen angegangen, um den digitalen Wandel, angefangen beim kleinen Handwerksbetrieb bis hin zum weltweit agierenden Industriekonzern, zu unterstützen. Neben zahlreichen Lösungskonzepten zur cloudbasierten Datenverwaltung arbeiten die Hersteller zudem an AR- und VR-Anwendungen, die sie ihren Kunden anbieten können. Aktuelle Angebote zielen insbesondere auf Monitoring-Möglichkeiten durch digitale Assistenten bzw. Apps, unterstützt durch eine zunehmende Anzahl an Sensoren in den Maschinen und Anlagen, welche eine dauerhaften Datenstrom erzeugen. Mit Hilfe dieser können Maschinen- und Anlagendaten ort- und zeitunabhängig überwacht und visualisiert werden. Durch entsprechende Auswertung und Interpretation der Daten können beispielsweise Stillstandzeiten und damit auch Kosten reduziert werden.

Preispositionierung

Da lediglich 3 der 11 befragten Maschinenhersteller konkrete Angaben zum Preis ihrer Maschinen gemacht haben, wird in der diesjährigen Marktübersicht auf eine detaillierte Analyse des Preisgefüges verzichtet. Genauere Angaben können dem Tabellenwerk entnommen oder bei den Herstellern direkt angefragt werden.