Für die meisten Aufträge sei die Werkstatt bereits gut ausgestattet gewesen, blickt Rüscher-Produktionsleiter David Grohe zurück. So nutzte sie für Formteile teilweise einen Vakuumsack. Der stieß jedoch gelegentlich an seine Grenzen. Mit der neugebauten Halle kam dann Platz für eine Ergänzung des Maschinenparks, und Grohe konnte seinen Geschäftsführer Christian Rüscher von der Anschaffung überzeugen. „Die flexible Kombination aus Loch- und ausklappbarer Vakuumpresse entsprach genau unseren Wünschen“, zählt er als einen Grund auf. Seit Inbetriebnahme entdeckt der Tischlermeister nun regelmäßig weitere Einsatzmöglichkeiten des Neuzugangs – etwa beim Treppenprojekt. „Hier konnten wir die gesamte Fläche der Presse testen und nutzen“, wie Grohe erklärt. Mit individuellen Schablonen brachte er Lage für Lage in die gewünschte Form. Wie so oft in seinem Gewerk, war das trotz der Größe der Werkstücke Maßarbeit, denn die verschiedenen Biegeradien sollten am Ende perfekt zusammenpassen. Eine gelungene Probe für die Presse stellt das Ergebnis dar, ist doch die Tischlerei spezialisiert auf klare Linien im hochwertigen Innenausbau, der wie aus einem Guss wirkt.

Gleichmäßiger Druck hilft beim Abbund

„Es ist immer wieder beeindruckend, wie gleichmäßig und kraftvoll der Druck verteilt wird“, sagt Grohe. Dass der Unterdruck auch bei der Abbundzeit hilft, ist ein zusätzlicher Pluspunkt. Das gilt für große Projekte ebenso wie für kleine. So überzeugt die Presse auch bei der präzisen Fertigung eines kreisrunden Rahmens aus etlichen Furnierlagen. Und wenn sie einmal nicht gebraucht wird, lässt sie sich leichtgängig und schnell hochklappen, zur Seite rollen und schafft so Platz – etwa für Korpusteile, die auf die Auslieferung warten.

Ergonomische Formgebung

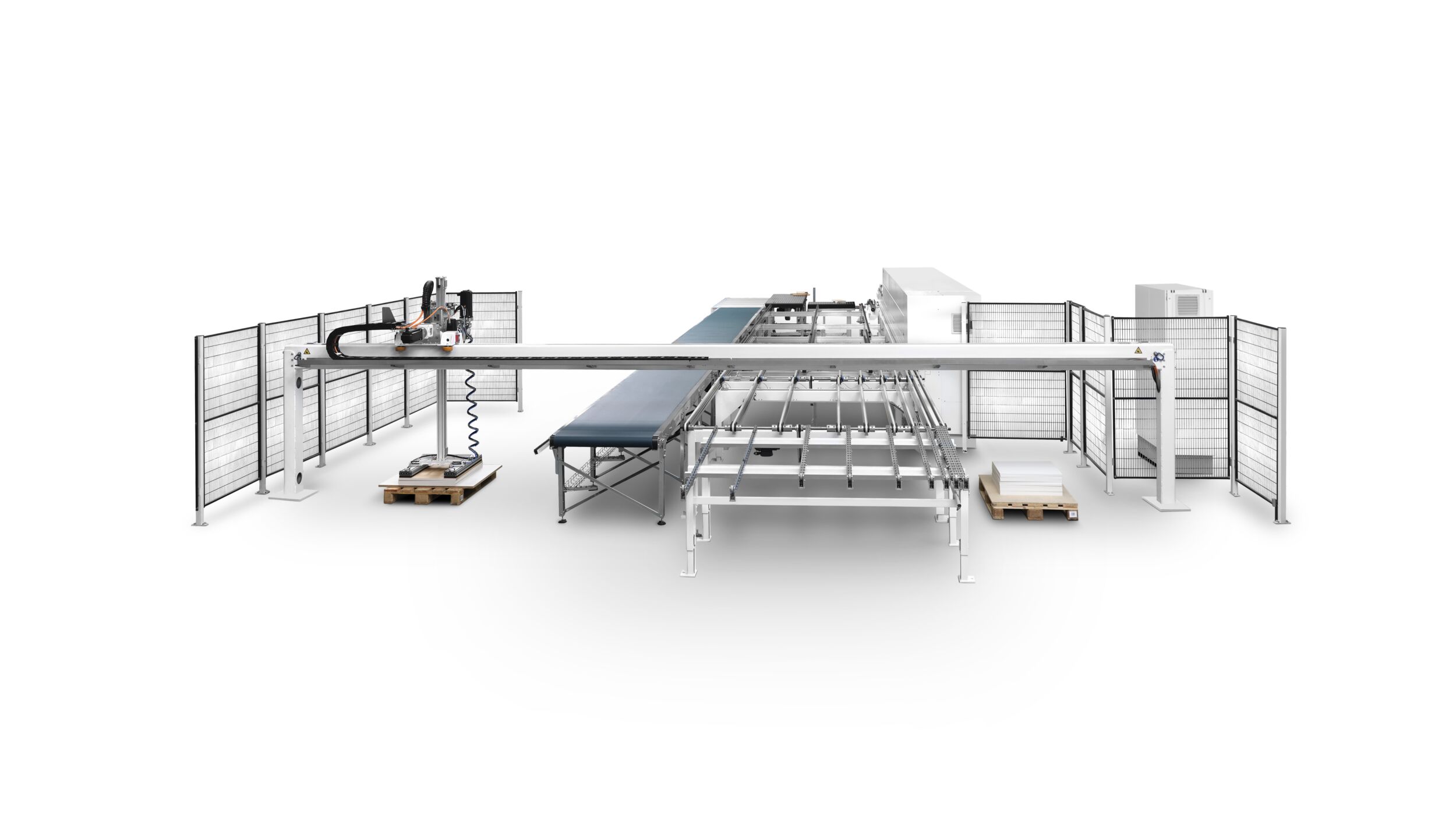

Auch bei der zweiten Hälfte der Neuanschaffung gerät der Tischler ins Schwärmen. Denn die MultiPress-RPGL-NH-V2038 verfügt in der Vertikalen über eine Lochplatten-Rahmenpresse, die viele Formkombinationen zulässt und bei Rüscher bisher für die Fertigung von Gehrungsverbindungen, Rahmentüren und Massivholzplatten zum Einsatz kommt. „Hier lässt sich mit wenigen Handgriffen die passende Kombination aus Niederhaltern und Druckelementen für Verbindungen auf Gehrung zusammensetzen.“ Im Laufe ihrer Einsatzzeit werde er aber sicher viele neue Einsatzmöglichkeiten finden. „Die Vakuummembranpresse bietet Platz für große, aber ebenso Präzision für kleine Projekte. Die MultiPress ist dank ihrer Flexibilität vielfältig im Einsatz. Ruhe und Kraft der kugelgelagerten Presseinheiten für Massivholzverleimung an der Längsseite beeindrucken mich ebenfalls.“ Das 70mm-Lochraster und die individuellen Einstellungsmöglichkeiten der verfahrbaren Presseinheiten lassen seiner Meinung nach keine Wünsche offen und kommen der Ergonomie zugute.

Fahrbare Niederhalter trotz gespannter Werkstücke

Neben der platzsparenden Kombination aus Vakuummembran- und Lochplatten-Rahmenpresse zeugen auch Details an der Maschine und im Bestellprozess vom Knowhow aufseiten von Barth. „Ohne dass wir gefragt hätten, ließ man uns zusätzliche Membranabschnitte da, um bei sperrigen Werkstücken den Druck besser verteilen und die Hauptmembran schonen zu können“, so Grohe. Zudem seien die Grifffeder-Druckzylinder schwenkbar, sodass die fahrbaren Niederhalter wirklich verfahren werden können und nicht aus der Schiene gehoben werden müssen, wenn bereits Werkstücke eingespannt sind.

Formteile selbst herstellen statt zuliefern lassen

Geschäftsleiter Rüscher ist von seiner Investition überzeugt: „Wir sind nun breiter aufgestellt, können größere Formteile selbst fertigen, ohne viel Platz in der Produktion dafür vorhalten zu müssen, und sind auf keine Zulieferung von Halbzeugen mehr angewiesen.“ Die Vakuummembranpresse ermögliche eine schnelle und präzise Produktion selbst großer Bögen, schließt Grohe ab: „Die kombinierte Rahmenpresse ist eine platzsparende und ergonomisch sowie funktionell ausgefeilte Ergänzung in unserem täglichen Betrieb.“