Um den Kundenwunsch der Individualisierung zu erfüllen, werden im Möbelbau neben Holzwerkstoffen immer häufiger Elemente aus unterschiedlichsten Materialien eingesetzt. Neben Mineralwerkstoff und Edelstahl kommen beispielsweise auch Beton, Kupfer und normaler Stahl zum Einsatz. Sogar das gute alte Linoleum kommt wieder in Mode.

Bei den meisten Werkstoffen gibt es allerdings bis auf die Oberflächenbeschaffenheit (Haptik), den gewünschten Glanzgrad, und evtl. die Wahl der Farbe nur wenig Spielraum für eigene Interpretationen und Individualität.

Neue Gestaltungsmöglichkeiten

Mit der Sublimation erweitert die Atmos Vakuumpressen GmbH aus dem oberfränkischen Hof nun allerdings die Gestaltungsmöglichkeiten verschiedenster Materialien und gibt der Kreativität viel Freiraum. Das Verfahren kommt ursprünglich aus der Textilindustrie und wurde von Bernd Ludwig und Stefan Katzer in den letzten Jahren immer weiter verfeinert und auf die Vakuumtechnik abgestimmt. Erklärt ist die Sublimationstechnik schnell: Sublimationstinte auf Wasserbasis wird zuerst auf ein Sublimationspapier gedruckt und dann durch ein geschicktes Zusammenspiel von Hitze und Vakuum verdampft und die Farbpigmente in die Oberfläche des gewünschten Materials übertragen und dort eingeschlossen. Das Ergebnis sind fotorealistische Bilder, Schriften und Grafiken.

Mineralwerkstoffe nehmen die Farben aufgrund ihres hohen Anteils an Acryl oder Polyester besonders gut auf und können in den meisten Fällen nach der Sublimation auch gleich thermoplastisch verformt und auch tiefgezogen werden. Das Gleiche gilt für Acrylglas und viele andere Kunststoffe wie beispielsweise Kydex. Gerade im Ladenbau und im Messebau ergeben sich dadurch ganz neue Möglichkeiten. So können Bilder von Kundenprodukten und Logos hochwertig integriert werden und ausgefallene Wünsche der Kunden umgesetzt werden.

Beschichtung für viele Materialien

Auch bei Materialien, die aufgrund Ihrer Eigenschaften selbst keine Farbpigmente aufnehmen können, ist die Sublimation möglich. Hierbei übernimmt eine Beschichtung die Aufnahme und schützt anschließend die Farbe. Die Art der Beschichtung hängt vom jeweiligen Material ab. So können Bauteile aus Metall oder Glas mit einer sublimierfähigen Pulverbeschichtung ausgestattet werden, welche durch die Zugabe von UV-Blockern sogar den Einsatz im Außenbereich ermöglicht. Der Pulverlack kann in matt oder glänzend ausgeführt werden und somit das Erscheinungsbild auf den jeweiligen Einsatzzweck abgestimmt werden. Bei einigen Materialien ist eine Beschichtung im Nasslack-Verfahren die bessere Wahl und bei manchen Werkstoffen stehen mehrere Beschichtungsverfahren zur Verfügung. Im Laufe der letzten Jahre wurden im Innovationszentrum Atmos Innovision in Hof zahlreiche Tests durchgeführt und mit namhaften Partnerfirmen wie AkzoNobel an der Optimierung der Beschichtungen für die Sublimation getüftelt. Die Erfahrungswerte teilt Atmos bei Workshops und bietet interessierten Unternehmen auch die Unterstützung als ausgelagerte Forschungs- und Entwicklungsabteilung an.

Ein-, zwei- und dreidimensional sublimieren

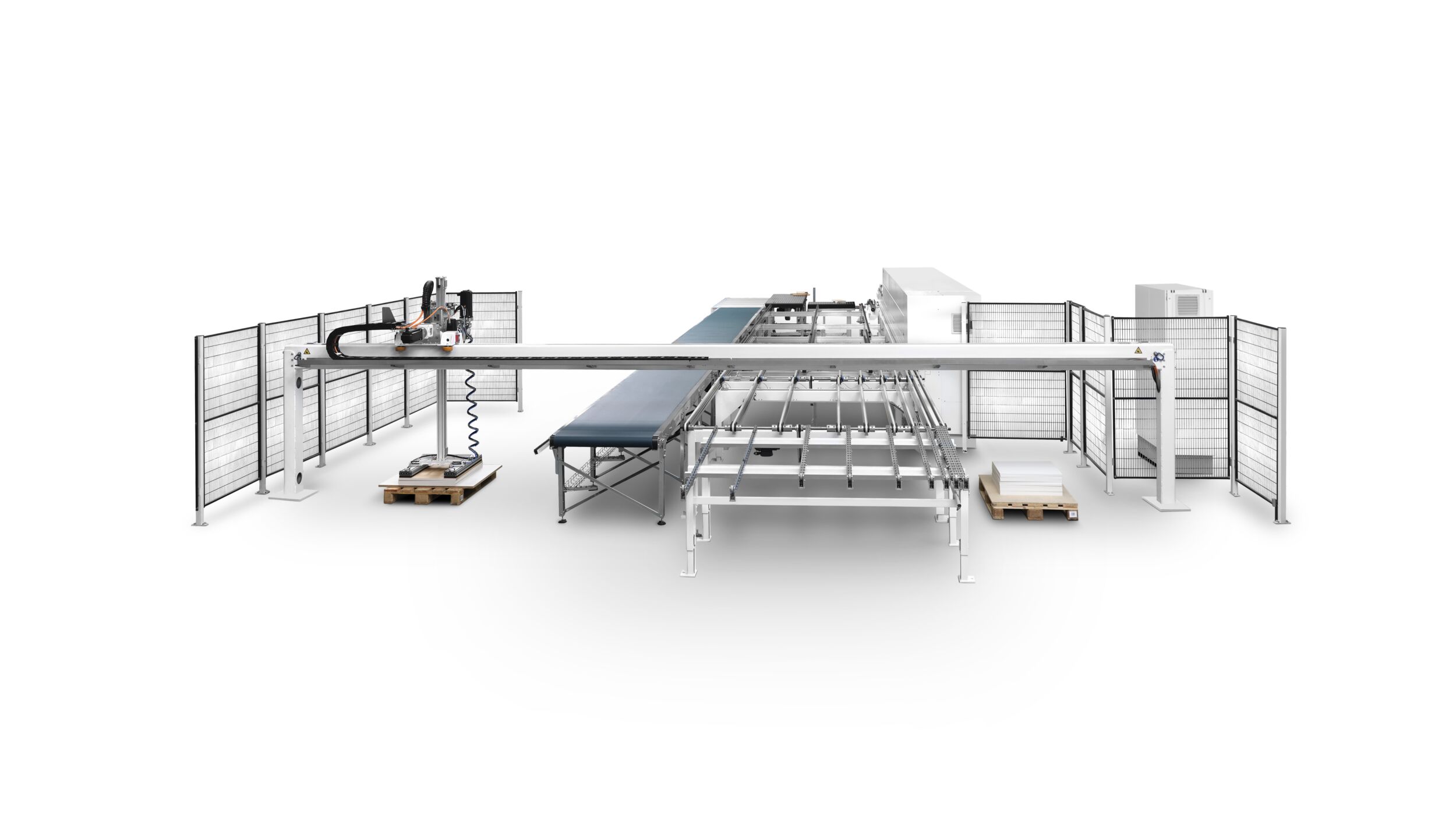

Nun gibt es nicht nur flache Bauteile, welche individualisiert werden sollen. Bei zweidimensionalen Werkstücken kann man noch improvisieren, um zum gewünschten Ergebnis zu gelangen. Sobald das Objekt aber dreidimensional sublimiert werden soll, muss schon etwas tiefer in die Trickkiste gegriffen werden. Um verschiedene Kundenanfragen umsetzen zu können, entwickelten die kreativen Köpfe von Atmos innerhalb von zwei Jahren eine Vakuumpresse, welche genau diese Aufgabe SPS-gesteuert übernimmt. Mit der 3D-SUB können beispielsweise Möbelfronten aus pulverbeschichtetem MDF oder Edelstahl, Aluprofile, Möbelgriffe und Keramikfliesen dreidimensional individualisiert werden.

Viele Möglichkeiten für die Holzbearbeitung

Im April 2023 wurde die neue Vakuumpresse in Zuge der Atmos Innovisionstage vorgestellt. Die Besucher waren nicht nur von der hohen Qualität der Ergebnisse überrascht, sondern vor allem von der Vielfalt der verwendbaren Materialien. In ausführlichen Gesprächen wurde über die Einsatzmöglichkeiten gerade in holzverarbeitenden Betrieben gesprochen. Wie bei jeder neuen Technik bedarf es einer gewissen Bereitschaft, einen Blick über den Tellerrand zu wagen und neue Wege zu gehen. Bei Atmos ist man sich bewusst, dass hier noch viel Pionierarbeit geleistet werden muss. Aber der Trend zur Individualisierung in vielen Bereichen des alltäglichen Lebens ermöglicht auch immer wieder neue Chancen. Denn oberflächlich betrachtet spielt das Design eine entscheidende Rolle.

Innovationszentrum Atmos Innovision

Neugierige Blicke

Bernd Ludwig und Stefan Katzer von der Atmos Vakuumpressen GmbH ziehen mit Ihrer kreativen Herangehensweise an die Sublimationstechnik viele neugierige Blicke auf sich. In ihrem Innovationszentrum Atmos Innovision in Hof zeigen Sie, welche Materialien individualisiert werden können und reizen dabei die Grenzen des Machbaren immer wieder aufs Neue aus.

Sie schaffen dadurch ganz neue Möglichkeiten. So können Bilder von Kundenprodukten und Logos hochwertig integriert werden und ausgefallene Wünsche umgesetzt werden.