Pellets bestehen aus gepressten Reststoffen der Holzindustrie – vornehmlich aus Nadelholz mit hohem Harzanteil. Sie lassen sich mit relativ geringem Energieeinsatz herstellen. Zudem verbrennen sie beim Endkunden praktisch CO2-neutral sowie rückstandsfrei – bei der Verbrennung bleiben nur rund 0,5 Prozent als Asche übrig. Und auch ihr Heizwert ist mit 4,8 Kilowattstunden pro Kilogramm (kWh/kg) höher als zum Beispiel bei Scheitholz.

Diese Vorteile können die Pellets aber nur ausspielen, wenn sie optimal verbrennen. Dafür gibt es in Europa diverse Normen (in Deutschland vor allem die EN-A1). Diese schreiben neben der Länge (zwischen 3 und 30mm) auch die Abriebfestigkeit vor. Denn: Nur wenn die Pellets eine stabile, homogene und feste Form haben, können sie optimal verbrennen und somit den gewünschten Heizwert erzielen. Je mehr Abrieb und Holzmehl hingegen in den Brennraum gelangen, desto schlechter der Wirkungsgrad der Pelletheizung.

Silo statt Halle

Genau das ist für viele Händler eine Herausforderung: Hier werden die Pellets in der Regel in großen Hallen gelagert und mit Radladern auf Förderbänder, Teleskoplader oder direkt in Big Bags bzw. auf den Lkw verladen. Dabei zermahlen die tonnenschweren Fahrzeuge einen großen Teil der Pellets – mit entsprechenden Folgen für die Qualität.

Immer mehr Betriebe setzen deshalb auf die Lagerung der Pellets in großen Siloanlagen. Auch Uwe Kammerer, Geschäftsführer des Brennstoffhandels Schwarzwaldbriketts in Königsfeld, hat sich für so eine Anlage entschieden.

Seine Firma lagert die von den Herstellern angelieferten Pellets ein und liefert sie mit der eigenen Lkw-Flotte bedarfsgerecht an die Endkunden. „Um die steigende Nachfrage effizient bedienen zu können, wollten wir in eine neue Siloanlage investieren. Diese sollte unsere internen Abläufe durch eine hohe Förderleistung effizienter gestalten, dabei das Fördergut maximal schonen und zudem unseren Ansprüchen in Sachen Nachhaltigkeit gerecht werden.“

Siloanlage in 4 Monaten

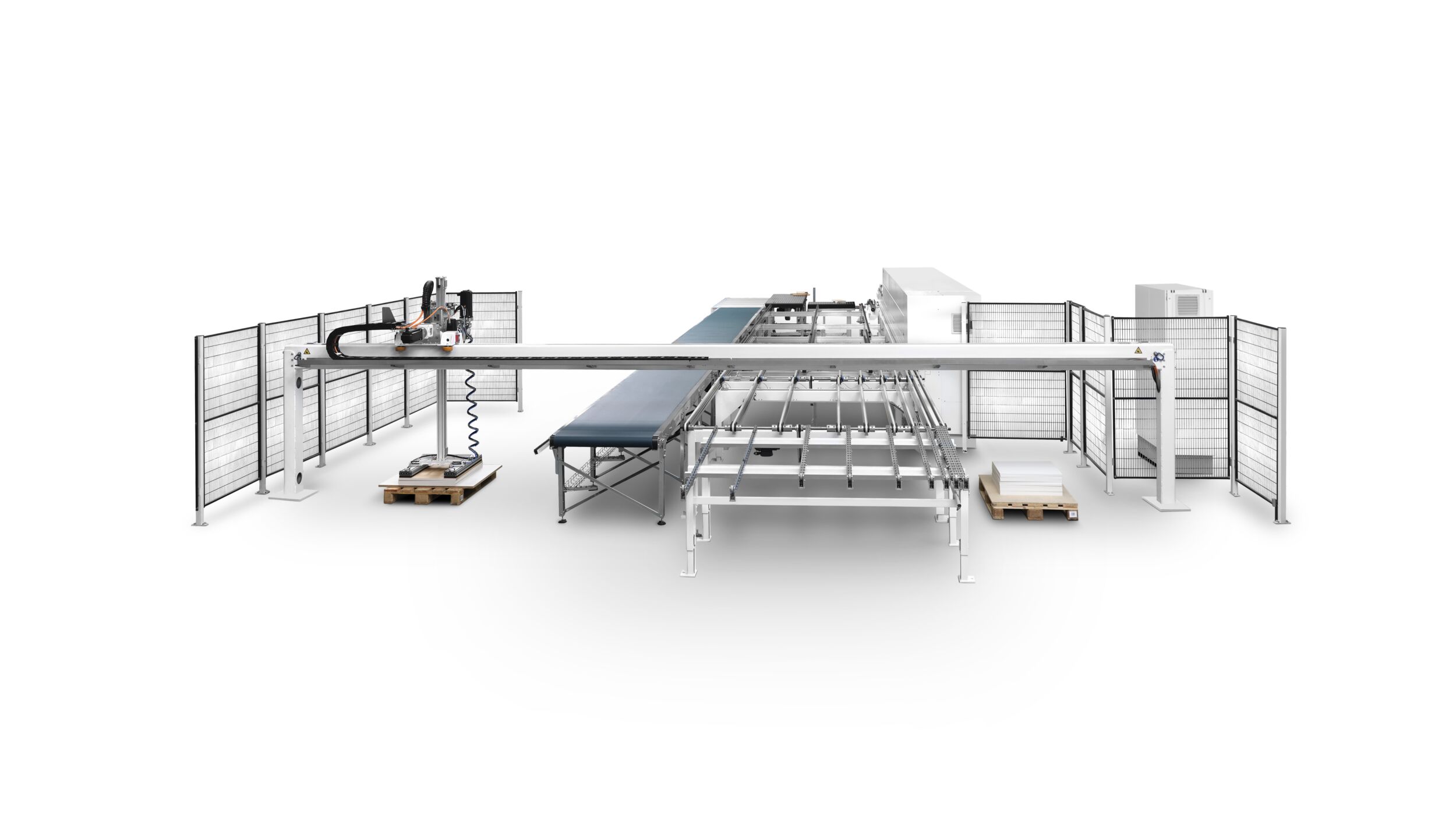

Mit der kompletten Planung, der Erstellung der Statik für Silos und Betonfundamente, der Auslegung der Anlagentechnik, der elektrotechnischen Installation sowie der baulichen Ausführung beauftragte Kammerer die Firma Korntec aus der Wedemark bei Hannover. In rund viermonatiger Bauzeit realisierte Korntec eine Siloanlage, die eine hohe Förderleistung in Annahme und Beladung mit maximal schonendem Transport kombiniert – und zugleich eine hohe Energieeinsparung ermöglicht.

Annahmegosse und Trogkettenförderer

Die Anlieferung erfolgt über eine Annahmegosse. Das ist für die Anlieferbetriebe deutlich zeitsparender und komfortabler als eine Verladung in Big Bags oder aufwendiges Manövrieren in einer Lagerhalle. Die Pellets können so einfach in die Annahmegosse gekippt werden. Die Einhausung der Gosse mit einer Annahmehalle reduziert die Staubentwicklung deutlich.

Durch den Annahmetrichter unter der Gosse gelangen die Pellets auf einen unterirdischen Trogkettenförderer. „Diesen haben wir ganz bewusst deutlich größer ausgelegt als erforderlich“, erläutert Christoph Pundsack, Geschäftsführer von Korntec. Angesichts der normalerweise angelieferten Pelletmengen wäre eine Förderleistung von 25 bis 30 t/h durchaus ausreichend gewesen, stattdessen hat der Förderer aber eine Förderkapazität, die 2,5 Mal höher ist. „Dadurch können wir den Antrieb mit erheblich geringerer Leistung und geringerer Fördergeschwindigkeit bzw. Drehzahl fahren.“

Das hat zwei entscheidende Vorteile: Zum einen ist der Transport viel schonender für das Fördergut: Die Pellets können sich besser über die Breite des Förderers verteilen, so gibt es deutlich weniger Bruch. Zum anderen sorgt das für eine erhebliche Energieeinsparung. „Für den gesamten Transport von der Annahmegosse bis ins Silo sowie bei der entsprechenden Verladestrecke liegt der Energiebedarf pro Stunde bei lediglich 0,5 kW/t. Wir haben berechnet, dass wir damit die transportbedingten Betriebskosten im Vergleich zur Ein- und Auslagerung in einer Halle um rund 75% reduzieren“, so Pundsack. Hinzu kommen die aus dem reduzierten Energieverbrauch resultierenden geringeren CO2-Emissionen.

Am Ende des Annahme-Trogkettenförderers übernimmt ein Becherelevator den Senkrechttransport in die Höhe: Auf einem 52m langen Fördergurt sind pro Meter 7,5 Becher mit einem Volumen von je 1.500g montiert, sodass eine ausreichend hohe Förderleistung gewährleistet ist. Oben angelangt, werden die Pellets auf einen Horizontalförderer übergeben, der diese in die Silos befördert.

Zwei große Lagersilos

Der Horizontalförderer entlädt die Pellets in zwei große Lagersilos mit einem Volumen von je 2.460m³ und einer Kapazität von 1.600t Pellets. Die Silos besitzen jeweils eine integrierte Temperaturmesseinheit mit 25 Messpunkten, um den sicherheitsrelevanten Grenzwert von 40°C Pellet-Temperatur permanent zu kontrollieren. Zusätzlich hat Korntec einen Belüftungsboden realisiert, sodass die Silos im Notfall von unten belüftet werden können.

Auch die Wartung der Silos hat Korntec vereinfacht: Statt der üblichen Senkrecht-Leitern verbaute das Unternehmen standardmäßig umlaufende Treppen vom Boden bis zur Laufsteg-Anlage. Zentrale Schaltanlagen für alle elektrischen Anschlüsse und Verbraucher der Anlage erhöhen den Wartungs- und Bedienkomfort der vollautomatischen Steuerung. Gesteuert wird die gesamte Anlage über eine SPS Simatic S7. Im Bedarfsfall können alle Befehle smart via Fernwartung gesteuert werden.

Entnahmeförderung

Zur Entnahme gelangen die Pellets in einen Trogkettenförderer, der in einem eigens dafür gebauten unterirdischen Förderschacht installiert wurde. „Üblicherweise werden solche Förderer auf dem Boden liegend montiert“, erklärt Pundsack, „wir haben uns stattdessen für eine hängende Deckenmontage mit unserem neuen Stahlträgersystem entschieden. Denn das ist deutlich wartungsfreundlicher, da alle Komponenten frei zugänglich sind und auch der Boden unter der Anlage viel komfortabler gereinigt werden kann.“

Auch an die Sicherheit wurde gedacht: Alle Kabel sind fest am Trägersystem geführt, sodass es keine Stolperfallen gibt, sämtliche Träger-Abschlüsse sind mit auffälligen Gummikappen geschützt. Über einen Becherelevator werden die Pellets dann wieder in die Höhe gefördert und landen in einem Verladesilo mit 145m³ Volumen.

Zur Beladung kann der Lkw den Entnahmesilo komfortabel unterfahren und die Beladung ferngesteuert starten. Ein Verladebalg sorgt dafür, dass die Beladung praktisch staubfrei vonstattengeht. „Zudem hat uns Korntec ein Rotationssieb installiert. Das filtert vor der Verladung in den Lkw alle Feinbestandteile heraus, das sind in etwa 0,3 bis 1,0% der Beladungsmenge“, sagt Kammerer. „So steigern wir die Qualität der ausgelieferten Ware, zudem können wir die Feinbestandteile erneut in die Verpressung neuer Pellets geben – so geht einfach nichts verloren.“

Nachhaltige Peripherie

Nachhaltigkeit war allen Projektbeteiligten von Anfang an besonders wichtig – kein Wunder bei einem Unternehmen, dessen Geschäftszweck der Handel mit einem nachhaltigen Holzbrennstoff ist. Auch deshalb fiel die Wahl auf eine Silolösung: „Natürlich wird dafür erst mal eine Menge Stahl verbaut“, bilanziert Kammerer, „aber in Summe dürfte das vergleichbar sein mit dem Rohstoff, den wir für eine neue Halle benötigt hätten.“ Christoph Pundsack ergänzt: „Der Flächenbedarf einer solchen Anlage ist deutlich geringer als bei einem Hallenbau.“

Auch der Energiebedarf ist dank der intelligenten Anlagenauslegung geringer als üblich. Einen Großteil der erforderlichen Energie erzeugt die Firma mit einer eigenen PV-Anlage mit 50kWp. „Im kommenden Jahr wollen wir die Anlage erweitern, sodass wir dann das Silo komplett autark und nachhaltig betreiben können“, so Betreiber Kammerer.

Die mit dem Bauprozess verbundenen mobilitätsbedingten CO2-Emissionen hat Korntec schon jetzt bilanziert und durch Investition in zertifizierte Klimaschutzprojekte kompensiert. Weiterer ökologischer Vorteil: „Im Prinzip ist unsere komplette Anlage recyclingfähig“, sagt Christoph Pundsack. „Weil wir aber nur langlebige Qualität made in Germany verbauen, wird es bis dahin noch ein paar Jahrzehnte dauern.“

Über Schwarzwaldbriketts

Die Firma Schwarzwaldbriketts in Königsfeld ist ein traditionsreicher Holzhandel im Südwesten Deutschlands. Angefangen hat das Unternehmen mit einem eigenen Holzeinschlag und dem Vertrieb von Scheitholz. Vor einigen Jahren spezialisierte sich das Unternehmen auf große Holzbriketts und erweiterte sein Sortiment um Holzpellets. Diese vertreibt es in Zusammenarbeit mit der bestpellets Handelsgemeinschaft an immer mehr Haushalte zum Betrieb moderner Pelletheizungen. Neben dem klassischen Umschlagsgeschäft betreibt das Unternehmen eine eigene Logistik und beliefert mit der eigenen Flotte die Kunden im Umkreis von rund 200km.

Über Korntec

Korntec realisiert Anlagen und Gebäude für die Agrar-, Holz- und Lebensmittelindustrie – von der Förderung über das Sieben, Reinigen und Trocknen bis hin zum Mahlen, Mischen und Dosieren. Das Unternehmen aus der Wedemark bei Hannover übernimmt dabei die Gesamtverantwortung von der Planung bis zur Übergabe der schlüsselfertigen Anlage. Ein eigenes Montageteam mit über 20 festangestellten und entsprechend geschulten Mitarbeitern übernimmt dabei die Montage und Inbetriebnahme der Anlagen in ganz Deutschland und dem angrenzenden Ausland.