Die Plattenaufteilsäge fh5 ist für das anspruchsvolle Handwerk und den Einstieg in die industrielle Produktion mit Leistungen von bis zu 800 Teilen/Schicht konzipiert. Sie vereint Präzision mit perfekter Schnittführung und optimierten Abläufen – hohe Produktivität garantiert. Ein Sägemotor mit einer Leistung von 21kW gestattet die mühelose Bearbeitung selbst ausgefallener Holzplattentypen. Die Schnittplan-Optimierungssoftware HPO und die Resteverwaltung XBoB sorgen dafür, dass kein Millimeter an Material unnötig verbraucht wird. Das schont die Ressourcen und spart Materialkosten.

Für die fh5 und ihre kleinere Schwester, die fh4, bringt IMA Schelling jetzt die Automatisierungslösung Robot.work auf den Markt. „Damit kann über weite Strecken mannlos produziert werden“, erklärt Jan Frederik Bode, Product Manager Robotics, „und die Mitarbeiter können sich wertschöpfenderen Tätigkeiten widmen.“

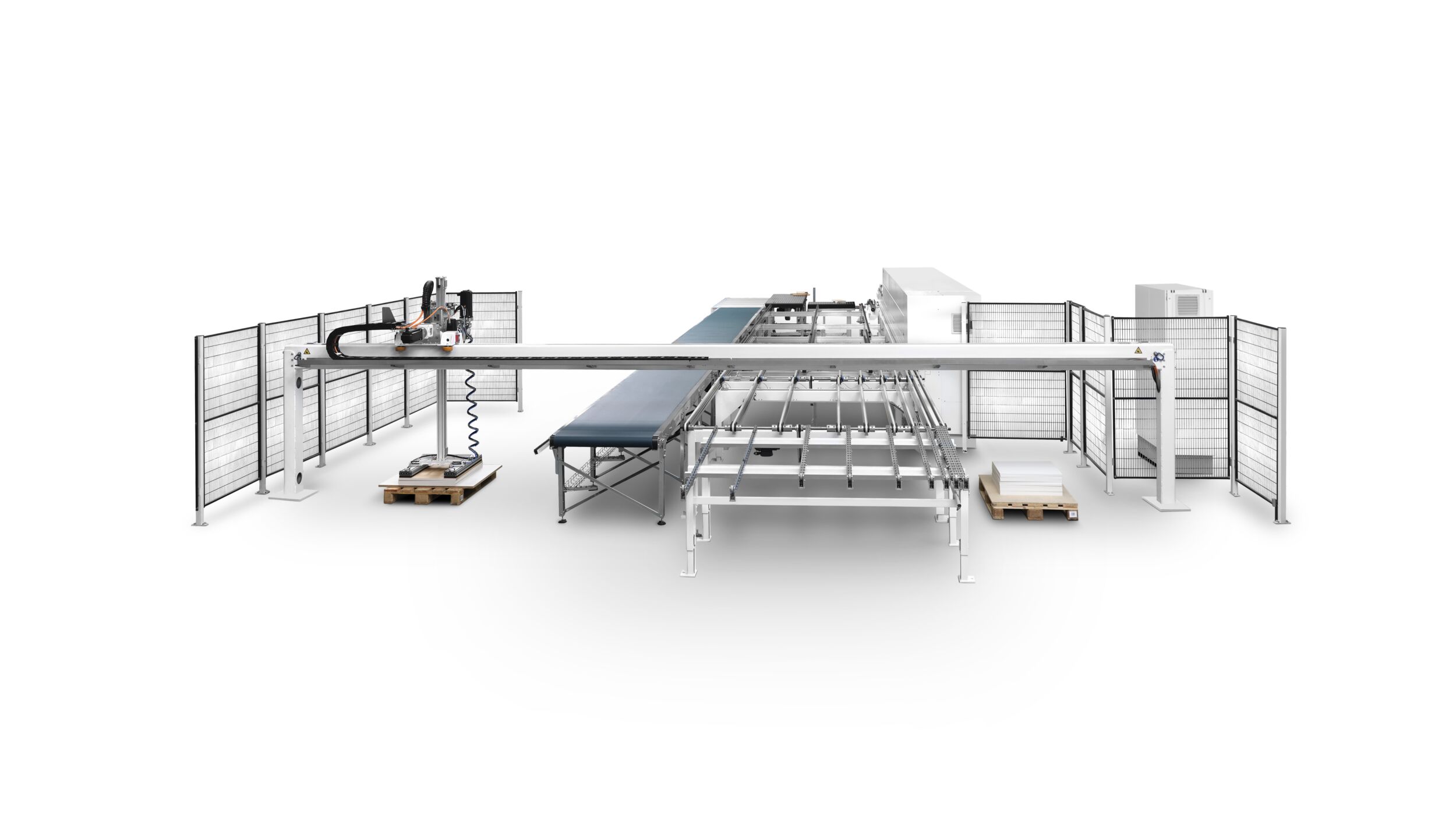

Der Roboter handhabt die zugeschnittenen Streifen und Formate, dreht sie für weitere Bearbeitungen und entnimmt sie wieder. Die fertigen Teile können entweder in gerader oder winkeliger Verkettung weitertransportiert oder auf Paletten am Boden abgestapelt werden. Dafür sind keine weiteren Vorrichtungen notwendig, sodass der Raum um die Säge schwellenfrei bleibt. Mit der Lösung können Rohplatten mit einer Größe von bis zu 3200x2100mm verarbeitet werden. Optional ist auch eine automatische Abfallentsorgung über eine Abfallklappe, Vibrorinne oder einen Hacker verfügbar.

„Wir haben die Automatisierungslösungen mit einer Reihe sehr praxisrelevanter Features ausgestattet“, betont Bode. Robot.work erlaubt etwa einen Hybridbetrieb, d.h. der Wechsel von der automatisierten zur manuellen Bearbeitung ist jederzeit möglich, wenn beispielsweise Sondermaterial bearbeitet werden muss.

Außerdem kann die Lösung auch nachträglich im Rahmen einer Modernisierung integriert werden. „Das ist eine Möglichkeit, die kein anderer Marktteilnehmer bietet“, erklärt Jan Frederik Bode, „damit können Kunden ihre Produktion schrittweise automatisieren und müssen nicht auf einen Schlag ein großes Investment tätigen.“