Die Produkte der Avola Maschinenfabrik genießen im Handwerk eine hohe Wertschätzung – im Bereich Baukreissägen ist man seit 1960 sogar Marktführer. Bei der Firmengründung im 19. Jahrhundert war diese Entwicklung noch lange nicht absehbar, denn zu dieser Zeit fertigte Avola Maschinen für die Textilindustrie in der Region und für die Landwirtschaft. Erst rund 100 Jahre später entwickelte man die erste Baukreissäge, deren Maschinengestell damals noch komplett aus Holz bestand. Als Avola sie dann ab 1945 auf Metallbauweise umstellte, begann der Siegeszug der Sägen. Sie sind heute in der Baubranche so weit verbreitet, dass der Firmenname oft als Synonym für die Maschinengattung verwendet wird: „Die Leute sagen nicht, wir brauchen eine Kreissäge‘, sondern, wir brauchen eine Avola'“, berichtet der Technische Geschäftsführer Dirk Strauch nicht ohne Stolz.

Maschinen-Dimensionen verursachten oft Transportprobleme

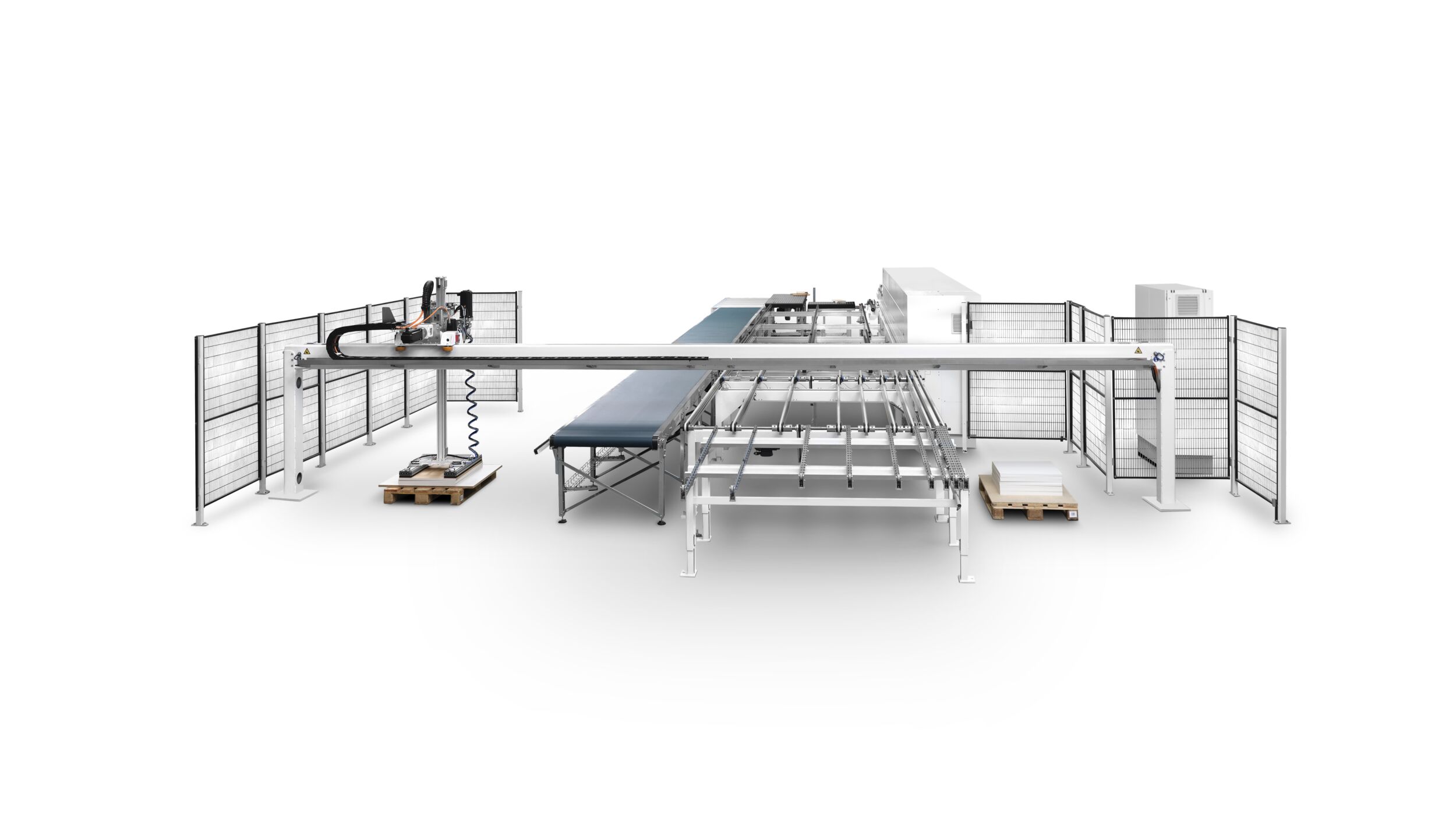

Neben den Baukreissägen fertigt Avola auch Steinkreissägen und Zimmereimaschinen. Letztere eignen sich besonders für die Bearbeitung größerer Hölzer, wie sie z.B. für Holzhäuser benötigt werden. Die Untertischkappsägen können sehr lange Werkstücke zuschneiden und werden vor allem an Fertighaus-Hersteller und Zimmereien verkauft.

An den Sägen befördern sogenannte Materialschieber die Hölzer in die Maschine und positionieren sie am Sägeblatt. Bisher setzte Avola als Antrieb für die Schieber Zahnriemen ein. Diese Lösung hat jedoch einige Nachteile. „Wir mussten die Maschinen in der Vergangenheit immer als Ganzes verschicken lassen, weil unsere Ingenieure sie wegen ihrer Komplexität nicht beim Kunden vor Ort zusammenbauen können“, erzählt Dirk Strauch. Der Transport der Sägen stellte das Unternehmen aber immer wieder vor Herausforderungen, weil sich manche Auftraggeber Maschinenlängen wünschten, die über die Ladekapazität üblicher LKW hinausgingen.

Präzision beim Zuschnitt schwankte durch Staubentwicklung

Ein weiterer Nachteil des Zahnriemen-Antriebs ist die schwankende Genauigkeit, mit der er die Hölzer vor der Säge positioniert. Staub setzt sich unter dem Zahnriemen ab und verändert so den Abrollradius des in die Maschine integrierten Messrades. Dadurch können beim Zuschnitt Abweichungen von einigen Millimetern entstehen, die nicht erwünscht sind. Darüber hinaus konnte Avola Maschinen für eine Werkstück-Länge von mehr als 13,5m bisher nicht liefern, da der Zahnriemen bei diesen Dimensionen so weit gespannt werden muss, dass er den Belastungen auf Dauer nicht standhält. So kam die Überlegung auf, die Konstruktion der Zimmereisägen zu verändern, um flexibler auf die Wünsche der Kunden eingehen zu können.

Zahnstangengetriebe waren der ideale Ersatz

Bei der Suche nach einer Alternative zum Zahnriemen-Antrieb für die Untertischkappsägen GAMA 65 K3 und GAMA 65 V3 erinnerte sich Dirk Strauch an die Kataloge der Firma Leantechnik, die er seit einiger Zeit zugeschickt bekam. „Ich fand die kompakten Zahnstangengetriebe schon immer interessant und dachte mir: Das könnte für unsere Sägen passen“, erinnert sich Strauch.

Der Ingenieur nahm Kontakt zu einem Außendienst-Mitarbeiter von Leantechnik auf und nach einem kurzen Gespräch war klar: Die Zahnstangengetriebe waren tatsächlich die ideale Lösung für den Antrieb des Materialschiebers. Sie übertragen nicht nur horizontale Linearbewegungen hochgenau in vertikale Horizontalbewegungen und umgekehrt. Auch ihre sehr platzsparende Konstruktion und ihre modulare Bauweise prädestinieren sie für den Einsatz in den Zimmereisägen von Avola. Mit den Lifgo- und Lean SL-Getrieben lassen sich nämlich durch Aneinanderreihen mehrerer Zahnstangen Hübe von beliebiger Länge realisieren. So können mit den Zahnstangengetrieben problemlos auch Sägen für die Bearbeitung sehr langer Werkstücke realisiert werden. Dank des modularen Aufbaus ist es zudem möglich, Zahnstange und Getriebe einzeln zu verpacken, wodurch der Transport großer Sägen deutlich vereinfacht wird.

Hohe Hubkräfte, hohe Präzision

Leantechnik fertigt seine Zahnstangengetriebe in den Baureihen Lifgo und Lean SL. Die Lifgo-Getriebe wurden für die Ausführung präziser synchroner Hubbewegungen in Anwendungen entwickelt, in denen hohe Querkräfte auftreten können. Diese Zahnstangengetriebe besitzen eine 4-fache Rollenführung, die eine sehr hohe Positioniergenauigkeit garantiert. Lifgo-Getriebe erzielen Hubkräfte von bis zu 25.000N und erreichen Hubgeschwindigkeiten von bis zu 3m/s. Für den Einsatz in Anwendungen mit langen Verfahrwegen, Greif- und Zentrierbewegungen oder in besonders lärmsensiblen Umgebungen bietet Leantechnik darüber hinaus spezielle Lifgo-Varianten an.

Für viele Anwendungen geeignet

Im Gegensatz zu den Getrieben der Lifgo-Serie ist die Lean SL-Baureihe mit einer rundgeführten Zahnstange ausgestattet. Das hängt mit dem etwas anderen Anwendungsgebiet dieser Zahnstangengetriebe zusammen: Sie wurden für einfache synchrone Hubaufgaben in Applikationen konzipiert, in denen keine Querkraftaufnahme erforderlich ist. Der große Durchmesser der Zahnstange und ihre breite Verzahnung sorgen für eine hohe Biegesteifigkeit und lange Standzeiten. Lean SL-Getriebe gibt es in insgesamt fünf Baugrößen mit Hubkräften von 300, 800, 2.000, 8.000 und 25.000N. Sie erzielen eine Hubgeschwindigkeit von maximal 0,6m/s und können wie die Lifgo-Ausführung in zahlreichen Anwendungen eingesetzt werden.

Zahnstangengetriebe von Leantechnik sind im Automobil-Bereich ebenso zu finden wie im Maschinen- und Anlagenbau oder in der Lebensmittel- und Pharma-Industrie. Sie heben PKW-Karosserien auf die passende Höhe für die Weiterverarbeitung durch Roboter, schieben Brote in Industriebacköfen oder entformen Spritzgusskomponenten in der Kunststoff verarbeitenden Industrie.

Getriebe bieten zahlreiche Montagemöglichkeiten

Avola verbaut in seinen Zimmereikreissägen ab sofort lifgo 5.1 linear-Zahnstangengetriebe mit einer Hubkraft von 3.800 N. Diese Getriebe eignen sich besonders für Anwendungen mit langen Verfahrwegen und sind in zwei verschiedenen Ausführungen lieferbar: Mit fest montierter Zahnstange oder mit fest montiertem Getriebe und beweglicher Zahnstange.

Für eine besonders flexible Montage seiner Zahnstangengetriebe bietet Leantechnik neben den Profilwellen als drehsteife Verbindung insgesamt drei weitere Standard-Ritzelwellen an. Die Varianten mit Zapfen bzw. mit Hohlwelle und Passfedernut ermöglichen besonders dynamische, spielarme Hubbewegungen.

Produktrange konnte deutlich erweitert werden

Auch Avola setzt in seinen Zimmereimaschinen ein Getriebe mit integrierter Hohlwelle und Passfedernut ein, die Zahnstange wird zusätzlich mit einem Führungswagen stabilisiert. Dank der innovativen Antriebslösung kann der Sägetechnik-Spezialist sein Produktprogramm künftig deutlich ausbauen. „Wir sind jetzt endlich in der Lage, unseren Kunden Maschinen mit einer Länge von mehr als 13,5m zu liefern, was vorher nicht oder nur mit sehr großen Schwierigkeiten möglich war“, berichtet der Technische Geschäftsführer Dirk Strauch.