Das US-amerikanische Baustoffunternehmen GO Lab, Inc. verlagert derzeit eine Anlage zur Herstellung von Holzfaserdämmplatten von Berga in Thüringen an seinen Produktionsstandort in Madison im US-Bundesstaat Maine. Mit der Inbetriebnahme der Anlage im Jahr 2022 wird GO Lab das erste Unternehmen sein, das Holzfaserdämmstoffe in Nordamerika produziert.

Die verlagerte Anlage wurde ursprünglich im Jahr 2009 vom Eppinger Maschinen- und Anlagenbauer Dieffenbacher an Homatherm, später umbenannt in Homanit Building Materials GmbH & Co. KG, geliefert. Im Auftrag von GO Lab besichtigten Dieffenbacher-Experten die Anlage Ende 2018 und empfahlen den Kauf. Nachdem GO Lab sich im April 2019 entschied, die Anlage zu kaufen, unterstützte Dieffenbacher das Unternehmen bei der Finanzierung der Verlagerung sowie der Planung der Montage und Wiederinbetriebnahme in Madison. Darüber hinaus umfasst die Zusammenarbeit auch einige Modernisierungsmaßnahmen und neue Dieffenbacher-Technik wie die Beleimung und den Trockner.

„Verpackt in mehr als 80 regulären und übergroßen Schiffscontainern kam unsere Anlage Ende Februar in Maine an“, so Dr. Joshua Henry, der GO Lab zusammen mit seinem Partner Matthew O’Malia im Jahr 2017 gegründet hat. „Ein sowohl national als auch international viel beachtetes Ereignis – die erste Holzfaserdämmstoffanlage in Nordamerika. Die ganze Branche schaut auf uns und hofft, dass wir damit ein Modell für die Zukunft schaffen“, so Henry weiter.

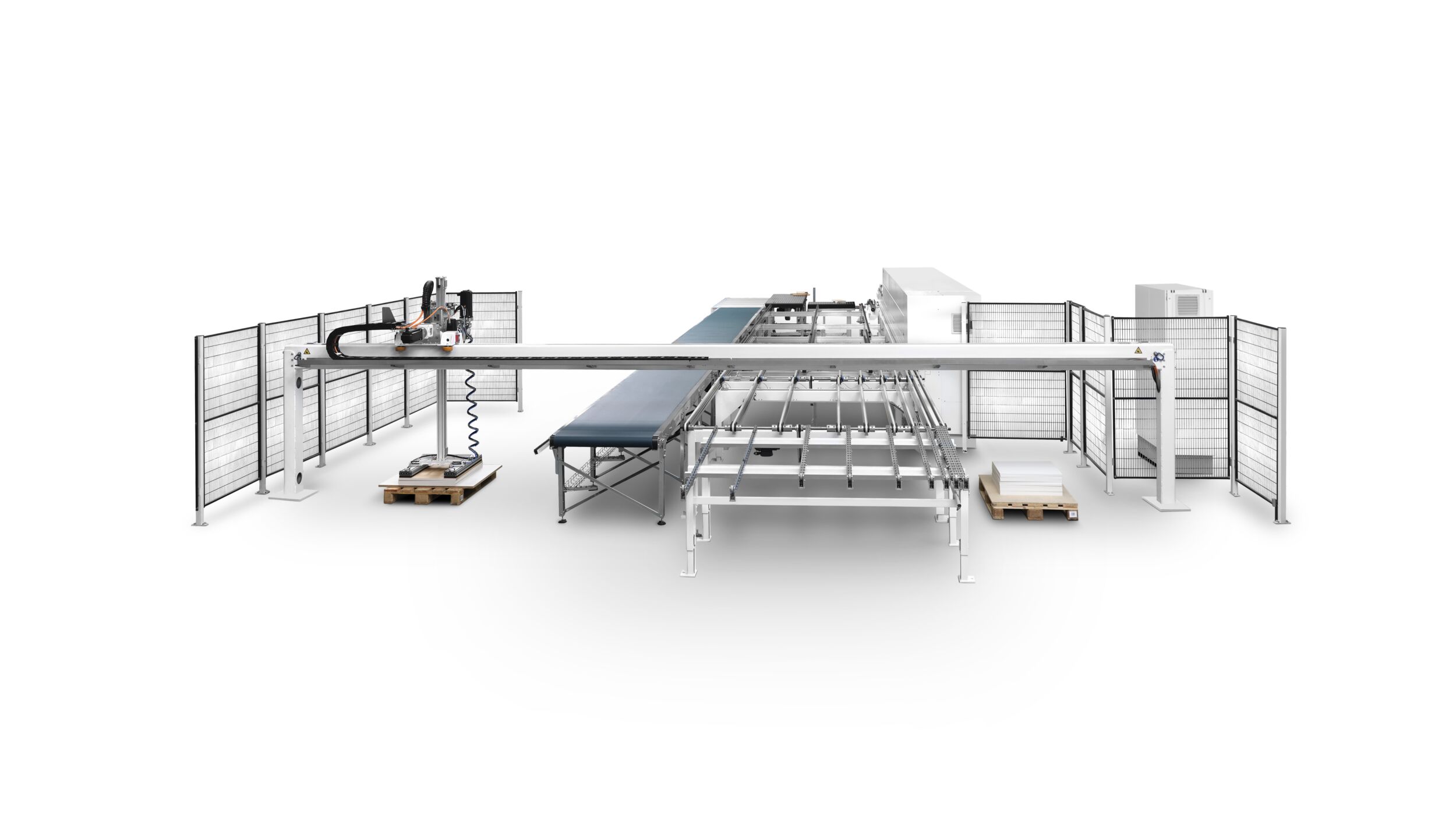

„Unser Werk in Madison wird drei Produktionslinien umfassen. Die Dieffenbacher-Linie ist die größte und komplexeste. Sie reicht von der Aufbereitung der Hackschnitzel bis hin zur Produktion und Verpackung des fertigen Produkts“, berichtet Henry. „Beginnend mit dem Abbau der Anlage in Deutschland, über den Kauf, die Finanzierung und den Versand, bis hin zur Planung und zum Engineering für die Wiederinbetriebnahme in den USA hat uns Dieffenbacher während des gesamten Prozesses hervorragend unterstützt. Vor allem hat uns das Dieffenbacher-Team aber geholfen, die Anlagentechnik, die wir kaufen wollten, und die Prozesse, die nötig sind, um die Anlage wieder in Betrieb zu nehmen, wirklich zu verstehen.“ „Die Finanzierung war der entscheidende Faktor“, ergänzt O’Malia. „Wenn wir Dieffenbacher dabei nicht an unserer Seite gehabt hätten, hätten wir die Anlage nicht verschiffen können und das ganze Projekt hätte wohl ein jähes Ende gefunden.“

„Die Dieffenbacher-Technologie ist großartig und ein Zeichen der Stärke des Unternehmens, aber es sind die Menschen, die uns wirklich beeindruckt und begeistert haben“, berichtet Henry. „Das Engineering-Team brachte ein solches Maß an Knowhow, Engagement und Sorgfalt mit, wie wir es bei anderen Herstellern kaum je erlebt hatten. Die Dieffenbacher-Kollegen sind stets sehr selbstbewusst in dem, was sie tun. Ihr tiefes Verständnis der Technik und die detaillierte Beratung, die wir von ihnen bekommen haben, waren die Investition definitiv wert. Ausgehend von unseren Erfahrungen mit vielen verschiedenen Unternehmen in den letzten fünf Jahren kann ich mit Fug und Recht sagen, dass Dieffenbacher hier wirklich heraussticht“, konstatiert er.

„Die Idee, erstmals Holzfaserdämmstoffe in Nordamerika zu produzieren, entstand mit der Zeit“, erklärt O’Malia. „Als Architekt hörte ich immer wieder wie sich Bauarbeiter über juckenden Mineralwolle- und Glasfaserstaub und die schlechte Luftqualität beschwerten. Nicht recycelbare Dämmstoffreste überfluteten die Müllcontainer und der Staub vom Schneiden der Dämmplatten bedeckte den Boden und die Kleidung der Handwerker. Gleichzeitig begann ich darüber nachzudenken, warum wir Dämmstoffe verwenden, die zu einem großen Teil aus Erdöl gewonnen werden, um damit die Menge an fossilen Brennstoffen zu reduzieren, die zur Beheizung der Gebäude benötigt wird. Der reduzierte Energieverbrauch wird durch den hohen CO2-Fußabdruck der herkömmlichen Dämmstoffe direkt wieder zunichtegemacht.“

„Wir stellten fest, dass Holzfaserdämmstoffe all diese Probleme lösen würden. Da sie aber so leicht sind, ist der Import aus Europa mit hohen Frachtkosten verbunden und deshalb nicht wirtschaftlich umzusetzen“, so Henry. „Im Gegensatz dazu können wir in Nordamerika hergestellte Holzfaserdämmstoffe – aufgrund der viel niedrigeren Rohstoff- und Energiekosten – zu einem wettbewerbsfähigen Preis auf den Markt bringen. Damit schaffen wir ein hocheffizientes, nachhaltiges und vielseitiges Dämmstoff-Produkt mit negativem CO2-Fußabdruck, das für die breite Masse erschwinglich ist.“