Beim australischen Holzverarbeiter Premier Wood herrschen Traumzustände, die so manches europäisches Unternehmen neidisch werden lassen könnten: Die Produktionshallen befinden sich keine 10km vom Strand entfernt. In die nahegelegene Metropole Melbourne braucht man mit dem Auto keine halbe Stunde. Auch der Maschinenpark ist hochmodern ausgestattet und voll auf Effizienz getrimmt. Damit auch das Restholzmanagement läuft, setzt Business Manager Scott McMorran seit vielen Jahren auf verlässliche Zerkleinerungstechnik von Weima aus Deutschland – und auf einen speziellen Zerkleinerer ist er besonders stolz.

Die erste Weima Maschine, die bei Premier Wood vor über einem Jahrzehnt in Betrieb genommen wurde, war und ist ein echter Klassiker. Der WL 4 Einwellen-Zerkleinerer, seit über zwanzig Jahren erhältlich, wird regelmäßig technisch überarbeitet und weltweit tausendfach von Tischlereien, Zimmereien und anderen holzbe- und verarbeitenden Unternehmen unermüdlich eingesetzt. Er ist der universelle Allrounder für alle Arten von Holzabfällen – egal ob Weich- oder Hartholz. Bei den vielen Vorteilen und Auszeichnungen gibt es jedoch eine Anwendung, für die Weima eine noch bessere Lösung im Maschinenprogramm hat: Horizontal-Zerkleinerer für (über)lange Leisten und Abschnitte.

Individuelle Beratung zahlt sich aus

Dies hat auch Scott McMorran, Business Manager bei Premier Wood, erkannt, als er die Aufgabe erhielt, das Restholzhandling länger Abfälle zu optimieren. Wie schon zuvor beim Kauf des WL 4, nahm man im Jahr 2017 bei Premier Wood Kontakt mit dem australischen Weima Händler Cemac auf. Schnell fiel die Wahl auf einen WLH Tiger mit 18,5kW Leistung und 400mm Arbeitsbreite, der alle Anforderungen erfüllte. Für die bequeme, weil horizontale Materialzuführung besitzt die Maschine eine 4,5 Meter lange Vibrationsrinne, die sperrige flache Holzabfälle kontinuierlich zum durchsatzstarken V-Rotor befördert. Die produzierten Hackschnitzel haben nach der Zerkleinerung eine Größe von 10-12mm. Sie werden anschließend über die seitliche Absaugung in das nebenan befindliche Silo transportiert.

Nach nun knapp fünf Jahren Dauerbetrieb bestätigt McMorran, dass sich das Investment in einen zweiten Shredder mehr als bezahlt gemacht hat: „Die horizontale Maschine ist absolut perfekt für uns. Bisher mussten wir lange Abschnitte erst separat sammeln und dann händisch kürzen. Ansonsten ist es zu Brückenbildung im WL 4 gekommen – nicht sehr effizient, weil es die falsche Maschine fürs Material war. Da musste eine bessere Lösung her. Und die haben wir nun.“

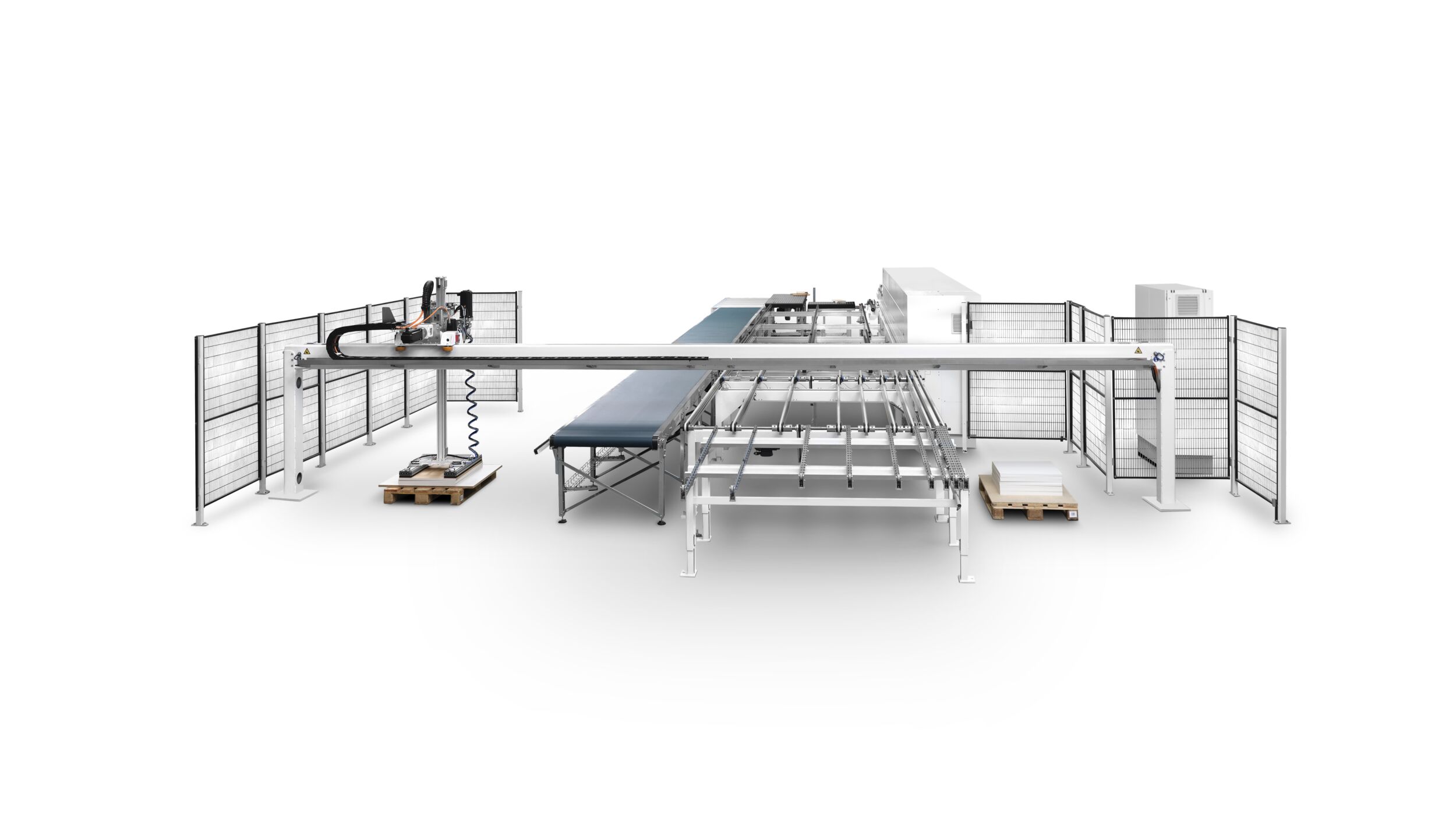

Nahtlose Shredder-Integration

Ein weiterer Vorteil von Horizontal-Zerkleinerern ist die Option, sie bei Bedarf nahtlos in eine automatisierte Produktionslinie zu integrieren. Bei vielen Kunden, so auch bei Premier Wood, steht der Holzshredder direkt neben bzw. am Ende einer Holzbearbeitungsmaschine wie z.B. einer Auftrennsäge, Kappsäge oder einem CNC-Bearbeitungszentrum. Restholzabschnitte werden ohne Umwege und automatisiert in die Vibrationsrinne des Shredders geleitet, wo schließlich die Zerkleinerung stattfindet.

Scott McMorran blickt stolz zurück und fühlt sich auch für die Zukunft bestens gewappnet: „Seitdem wir die Maschine in Betrieb genommen haben, hatten wir nicht einen Zwischenfall. Die regelmäßigen Wartungsaufgaben sind minimal. Man braucht keine spezielle Expertise, um den Shredder bedienen zu können.“

Und auf die Frage zur Zuverlässigkeit der Weima Shredder antwortet er nur kurz: „Wenn wir arbeiten, dann arbeiten auch unsere Zerkleinerer.“