Zu der Produktpalette für die plattenbearbeitende Holz- und Möbelindustrie, die sich über die gesamte Prozesskette der Kunden erstreckt, gehören seit 60 Jahren auch Systeme zum Kantenanleimen. Bis heute hat sich Homag in diesem Segment immer wieder als Vorreiter neuer Verfahren und als Technologieführer erwiesen.

Automatische Kantenanleimmaschine zum Patent angemeldet

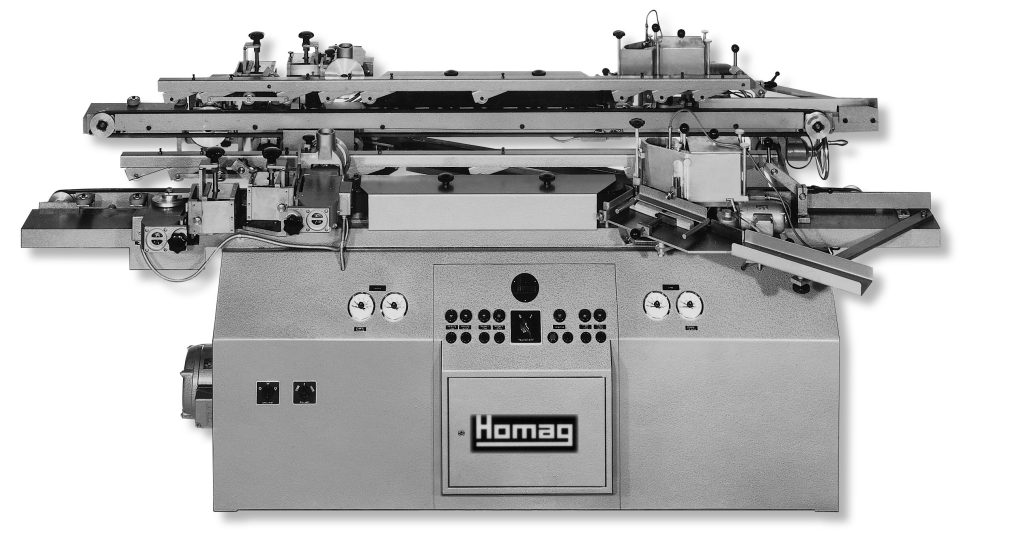

So wurde mit der KH 2/18 schon 1962, gerade mal zwei Jahre nach Unternehmensgründung, eine erste automatische Kantenanleimmaschine zum Patent angemeldet – eine Serienmaschine mit Furnierstreifenmagazin, Leimaggregat, Druckzone und Bündigfräsaggregat. Diese Technologie sollte der Ausgangspunkt für nahezu alle weiteren Entwicklungen von Homag in diesem Segment werden. Noch im gleichen Jahr, 1962, zeigte das Unternehmen auf der Messe in Hannover eine neuartige Kantenanleimmaschine nach dem Heiß-Kalt-Verfahren, mit der sich Kanten im Vergleich zum Wettbewerb deutlich schneller und kostengünstiger anleimen ließen.

Nachdem Homag dann 1965 erst eine weitere doppelseitige Kantenanleimmaschine mit neuartigem Grundgestell und Breitenverstellung präsentieren konnte, entwickelte das Unternehmen 1967 mit der KH 12 die erste einseitige Kantenanleimmaschine. Die nun folgenden Weiterentwicklungen für einen präzisen Werkstücktransport sollten es bald erlauben, im Einlaufbereich der Maschine auch Formatbearbeitungsaggregate anzuordnen. „So entstand mit der KF ein weiterer Meilenstein in der Möbelproduktion: die erste kombinierte Formatbearbeitungs- und Kantenanleimmaschine“, unterstreicht Matthias Volm, Senior Director Product Development. „Zum Erfolgsmodell in der Möbelproduktion wurde vor allem die KF 60. Denn diese Maschine, die ursprünglich für das Kantenanleimen und Bündigfräsen konzipiert war, konnte bald auch Kapp- und Schleifaggregate einsetzen.“ Heute sind auf derartigen Maschinen bis zu 15 Aggregate verbaut, mit denen sich Werkstücke einbaufähig bearbeiten lassen.

Um künftig auch kleineren Möbelbaubetrieben eine passende Kantenanleimmaschine anbieten zu können, konzipierte Homag 1973 die Typenreihe KH 10-13. Schon damals wurde die Maschinen mit zwei verschiedenen Verleimstationen angeboten, um Rollenware, Massivkanten wie auch vorbeschichtete Kanten verarbeiten zu können. Zwei Jahre später stellte Homag auf der Messe Ligna 1975 dann erstmals das Kaltleimaktivier-Verfahren (KA-Verfahren) der Fachwelt vor – eine Technologie zur Kantenverleimung mit PVAc-Leim.

1982 wurde anlässlich der Handwerkermesse in München eine neue Generation von Kantenanleimmaschinen gezeigt, die KL 70, bei der grundlegende Neuerungen in Aufbau, Vielseitigkeit und Arbeitssicherheit umgesetzt wurden. „Eine entscheidende Neuerung war hier die mechanische luftunterstützte Späneabfuhr, die im Ständer integriert war und die bisher notwendige Absaugleistung um 70 % reduzierte“, berichtet Christian Schürle, Senior Director Product Management.

Sprung in neue Leistungsklasse

„1999 gelang Homag mit der Baureihe powerLine, die als doppelseitige Maschinen für die Serienfertigung ausgelegt wurde, einmal mehr der Sprung in eine neue Leistungsklasse“, betont Achim Homeier, Senior Director Global Marketing & Product Management. „Das Ziel des PowerLine-Programms – eine um 50% höhere Leistung bei nur 30% Mehrkosten – wurde durch höhere Vorschubgeschwindigkeiten, kürzere Lücken und Umrüstzeiten sowie längere Verfügbarkeiten erreicht.“ Weil in den folgenden Jahren die Kleinserien- und Einzelfertigung immer wichtiger wurde, präsentierte Homag 2001 eine neue, hochautomatisierte Generation der PowerLine für die Losgröße-1-Fertigung.

Dass neben der Losgröße-1-Fertigung auch der Einsatz von Leichtbauplatten in der Möbelindustrie immer mehr an Bedeutung gewann, beantwortete Homag 2004 mit ersten Lösungen für das Bekanten von Leichtbauplatten. Seither bietet die Gruppe nicht nur Maschinen und Anlagen zu deren Fertigung an, sondern auch für die Weiterverarbeitung und Bekantung.

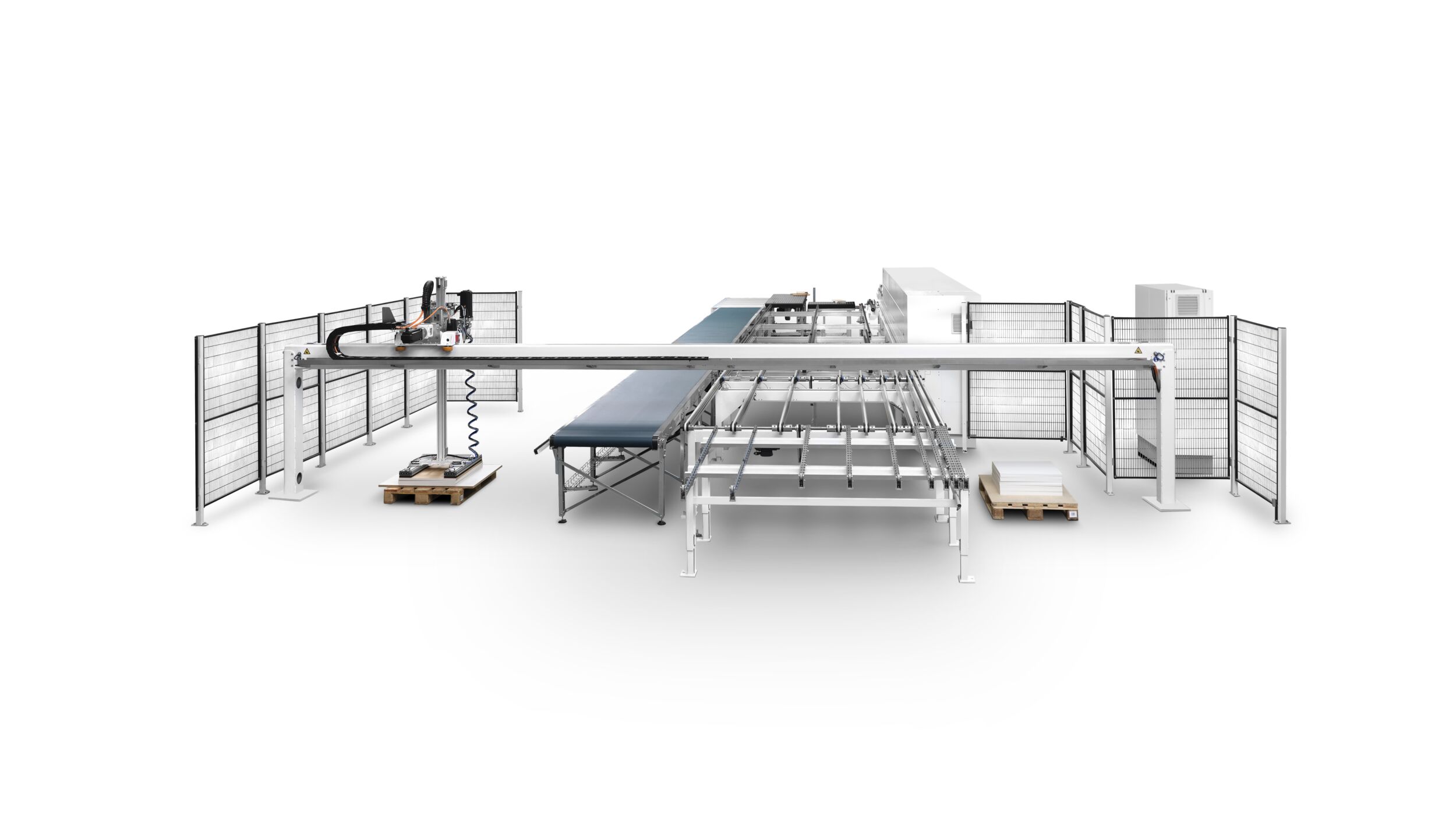

Eine Weltpremiere konnte Homag dann einmal mehr auf der Ligna 2009 feiern: Die Kantenanleimmaschinen der Ambition-Serie in Form von sechs Baureihen von Brandt und Homag traten in den Markt ein. 2014 folgte dann die nächste Generation der Ambition-Reihe mit neuer Aggregatetechnik und Modellen in verschiedenen Leistungsklassen. Neu auf den Maschinen war unter anderem die inzwischen etablierte AirTec-Technologie. Ab 2016 konnten Anwender auch auf eine Ambition 2482 zurückgreifen, die als Allround-Kantenzelle mit einer Rückführung TFU 521 Edition und einem Abstapelplatz ausgestattet wurde.

Neues Zeitalter der Kantenverarbeitung

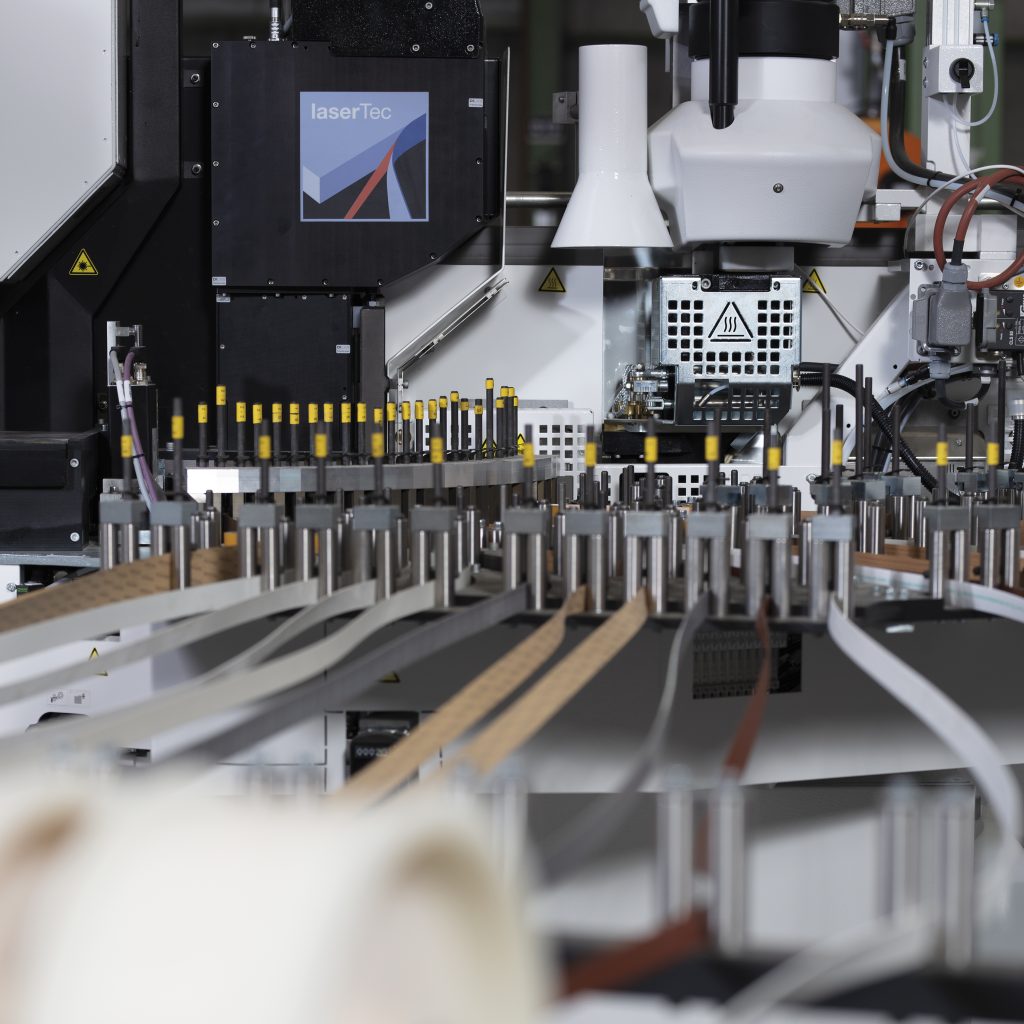

„Zum Paukenschlag auf der Ligna 2009 wurde vor allem die Präsentation des LaserTec-Verfahrens, das ein neues Zeitalter der Kantenanbringung einläuten sollte“, betont Matthias Volm. „Indem die zu verklebende Fläche per Laserstrahl aufgeschmolzen und anschließend direkt auf das Werkstück gepresst wird, garantiert das Verfahren eine gleichbleibend hohe Bearbeitungsqualität fast ohne Fuge. Zudem lassen sich mit LaserTec alle marktüblichen Kantenarten wie PVC, ABS, PP, PMMA, Furnier oder Melamin verarbeiten.“ 2010 wurde die Technologie dann erst für das Handwerk bereitgestellt, um 2011 auch für den Einsatz auf Bearbeitungszentren etabliert zu werden. Den nächsten Step des LaserTec-Verfahrens markierte die Ligna 2017 „wo dem Anwender mit LaserTec Next Generation die robustere, kleinere und leistungsoptimierte Nachfolgegeneration übergeben wurde“, so Matthias Volm.

Eine Marke, ein Logo

Das Jahr 2017 sollte für die Homag Group und all ihre Unternehmen ein ganz besonderes werden: Von nun ab gab es unter dem Motto ‚ONE‘ Homag nur noch die Marke Homag und ein Logo. „Seit 2017 arbeiten die Werke der Homag Group als internationaler Produktionsverband mit einheitlichen Standards, Methoden und Prozessen. Produkte werden seitdem noch stärker modular aufgebaut. Und der Kunde bekommt alles aus einer Hand“, sagt Dr. Sergej Schwarz, Member of the Board.

Kantenanleimmaschinen trugen von nun an die Bezeichnung Edgeteq, und es ging auch technologisch weiterhin Schlag auf Schlag: 2018 kam etwa die Einsteigermaschine Edgeteq S-200, Modell 1130 FC, auf den Markt, und es folgten die neuen Baureihen Edgeteq S-500 und Edgeteq S-800.

Fortsetzung folgt

Lesen Sie online und in Folge 2 in unserer HOB Juni-Ausgabe weiter, wie Möbel zum Innovationstreiber wurden, und wie die Entwicklungen in der Holzbearbeitungs- und Möbelindustrie heute massiv von Megatrends wie der Automatisierung und Digitalisierung geprägt werden.

Erfolgsgeschichten

Die erste Homag-Kantenanleimmaschine war nicht nur der Startpunkt der Homag-Group-Erfolgsgeschichte, sondern auch ein wichtiger Meilenstein für viele Homag-Kunden. Aus diesem Grund begibt sich das Unternehmen nun auf die Suche – nach ebendiesen Geschichten und den erfahrensten Maschinen weit und breit. Kunden, die eine Homag- oder Brandt-Kantenanleimmaschine im Betrieb haben, die schon besonders lange im Einsatz ist, melden sich dazu am besten direkt mit einem Bild der Maschine, gerne auch mit Mitarbeitern, und ein paar Sätzen, was sie an ihrer Maschine besonders schätzen. Mit einer zusätzlichen Aufnahme des Typenschilds sind die Angaben vollständig. Die Jubiläums-E-Mail-Adresse lautet: 60years.edgebanding(AT)homag.com. Unter allen Einsendungen wird jeweils die älteste noch aktive Homag- und Brandt-Maschine gekürt. Für die Gewinnerinnen oder Gewinner hat Homag zahlreiche Überraschungen vorbereitet. Einsendeschluss ist der 31.07.2022.