Sie sind die kleinen Alleskönner der Robotertechnologie: Kollaborative Roboter, genannt Cobots, werden heute für die unterschiedlichsten Prozesse eingesetzt: Zur Bedienung von Maschinen, zum Kommissionieren von Teilen, zum Heben und Schweißen – und seit Neuestem auch zum Lackieren: Im anwendungstechnischen Kompetenzzentrum des österreichischen Lackherstellers Adler wurde der Einsatz eines Cobot als Lackierroboter getestet – mit vielversprechenden Ergebnissen.

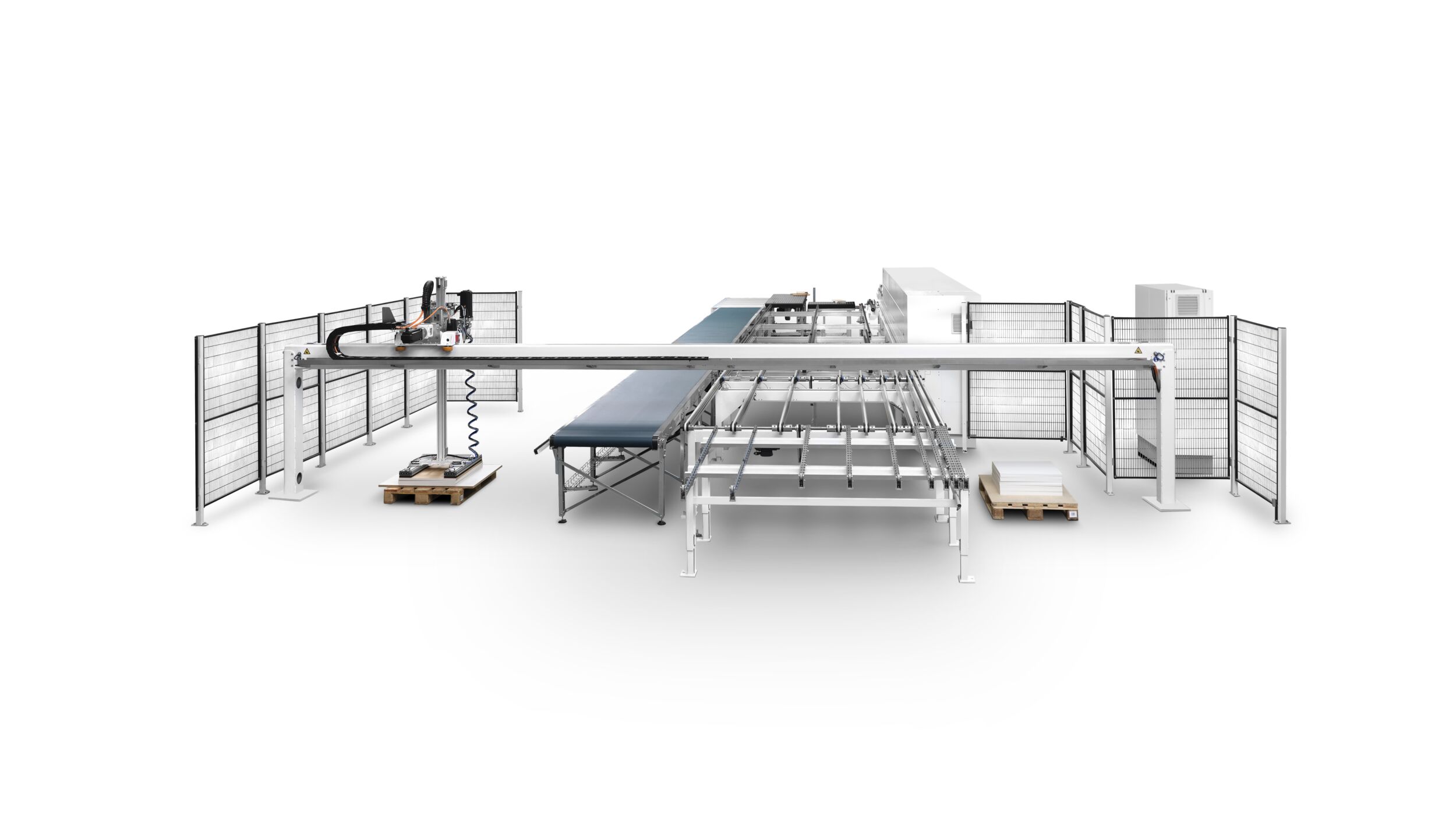

Die meisten großen Fenster- und Türenhersteller setzen im Oberflächenbereich auf Lackierroboter. Doch nicht für jeden Anwendungsbereich ist die klassische Roboter-Technologie die erste Wahl: Zu groß der Platzbedarf, zu hoch der Programmieraufwand, zu gering die Flexibilität. Hier könnten künftig ‚Lackier-Cobots‘ ins Spiel kommen: Die kollaborativen Roboter ermöglichen ein barrierefreies Zusammenspiel von Mensch und Maschine, sind flexibel einsetzbar und unkompliziert in der Bedienung. Matthias Stötzel, Leiter der Anwendungstechnik für Fenster und Holzbau bei Adler, erklärt: „Ein Cobot lässt sich ganz unkompliziert für jeden beliebigen Bewegungsablauf programmieren. Die Programmierung ist bei Weitem nicht so aufwändig wie bei einem herkömmlichem Lackierroboter.“ Dank des Bewegungsspielraums des Roboterarms können auch sehr komplexe Geometrien lackiert werden: „Bei unserem Feldversuch haben wir Stühle und Schaltschränke, Schubkarren und Gestelle lackiert – die Ergebnisse waren stets überzeugend“, so Stötzel. Durch die einfache Programmierung lohnt sich der Einsatz des Cobot besonders auch für Kleinstserien, die in hoher Qualität und Wiederholgenauigkeit lackiert werden können.

Ein weiterer Vorteil: Der geringe Platzbedarf: „Für einen normalen Lackierroboter werden spezielle Schutzeinreichungen bzw. eine eigene Lackierkabine benötigt. Der Cobot kann dagegen in jeder beliebigen Umgebung eingesetzt werden, Mensch und Maschine arbeiten quasi Schulter an Schulter zusammen“, erklärt Stötzel. Für den Feldversuch in der Adler-Anwendungstechnik wurde ein Cobot mit einer Airmix-Pistole ausgerüstet und auf einen transportablen Aufsatz montiert. Über mehrere Monate wurde der Prototyp für die unterschiedlichsten Anwendungsbereiche getestet – und hat mit Bravour bestanden: „Die Frage, ob sich Cobots für den Einsatz in der Oberflächenbeschichtung eignen, können wir mit einem klaren Ja beantworten“, so Stötzel. Damit hat das Adler-Team wertvolle Erfahrung im Bereich der Lackier-Technologie gewonnen: „Mit Cobots bietet sich auch für kleinere Hersteller eine spannende Alternative, um Automatisierung mit geringem Aufwand und hoher Flexibilität umzusetzen. Ich freue mich, dass wir unsere Kunden nun auch auf diesem Gebiet mit unserem Praxis-Knowhow unterstützen können.“