Lindauer Dornier, Hersteller von Webmaschinen und Anlagen zur Produktion von Folie und Composites, hat aus diesem Grund ihre manuelle Werkzeug- und Materialausgabe aufgelöst und setzt seit rund zwei Jahren auf eine automatisierte MRO-Versorgung mittels Ausgabeautomaten ORSYmat von Würth Industrie Service. Der Technologieführer Dornier stellt damit die Weichen für ein zukunftsfähiges und effizientes Materialmanagement.

Lindauer Dornier wurde 1950 in Lindau durch Peter Dornier gegründet. Das international agierende Unternehmen mit rund 1.000 Mitarbeitenden exportiert über 90% seiner Maschinen und Anlagen in die ganze Welt. Mit den Produktlinien Webmaschinen, Sondermaschinen (Anlagen zur Folienproduktion) und Composite Systems gehört Dornier zu den Technologieführern. Webmaschinen des Unternehmens, zu deren Endprodukten höchst anspruchsvolle Gewebe wie Airbags und Filtergewebe gehören, stellen seit über 50 Jahren den Standard bei der Verarbeitung von Hochleistungsfasern wie Carbon, Glas und Aramid. Bei Engineering und Produktion von Folienreckanlagen zur Herstellung dünnster Kunststofffolien ist Dornier Marktführer. Neben der Verpackungsindustrie, darunter vor allem die Sparten Lebensmittel (u. a. Flexible Packaging) und Pharma, kommen diese Folien in Solarzellen, Lithium-Ionen-Akkus, Halbleitern, Kondensatoren und in Displays von Smartphones, Flachbildschirmen und Tablets zum Einsatz. Im Bereich Composite Systems bündelt Dornier seine jahrzehntelange Erfahrung bei der Konstruktion und dem Bau von Webmaschinen und Folienreckanlagen zur Fertigung maßgeschneiderter Anlagen für die Produktion hochwertiger

Bei der Fertigung der Maschinen und Anlagen von Dornier wird neben klassischen Verbindungselementen und Kleinteilen eine Vielzahl von Werkzeugen und PSA benötigt. Das Portfolio umfasst mit über 350 verschiedenen Artikeln eine große Bandbreite und reicht von Cuttern, Schraubendrehern und Schutzbrillen bis hin zu Handschuhen, Gehörschutz und Masken. Bis vor zwei Jahren hat Dornier die Ausgabe dieser Produktgruppen über eine zentrale Ausgabestelle gesteuert. Dabei hat das Lagerpersonal das Material an die Mitarbeitenden vergeben, die Ausgabe erfasst und manuell für die Nachbestellungen gesorgt: eine Prozesskette, die viele manuelle Tätigkeiten für den Einkauf und das Lager und lange Wegezeiten für die Montage bedeutet, eine unnötige Lagerung von Materialien bedingt und Zeit bindet. Zudem sind die Mitarbeitenden an den Standort und die Öffnungszeiten der Materialausgabe gebunden. Genau an diesem Punkt setzen die Automatenlösungen von Würth Industrie Service bei Dornier an.

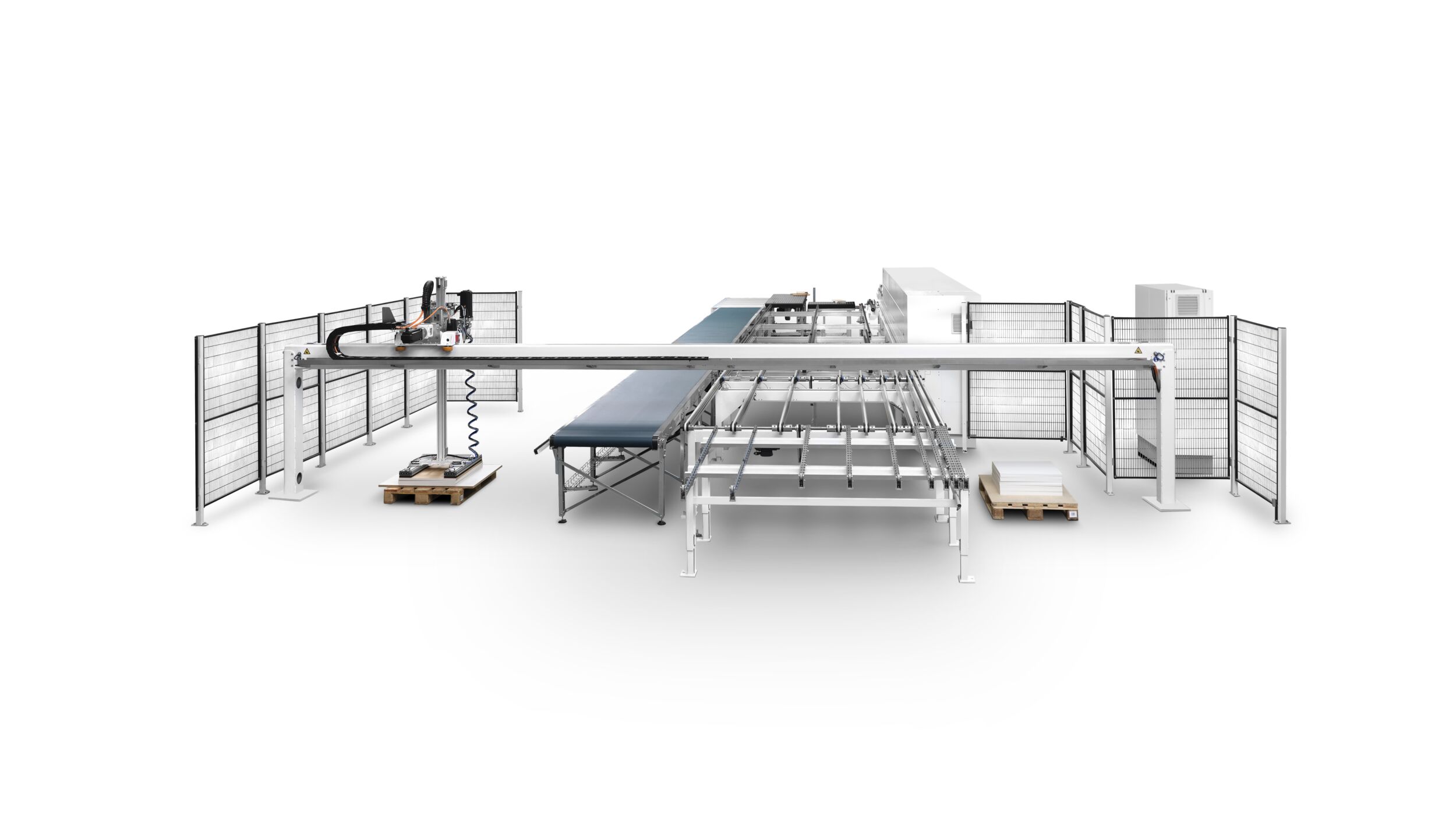

Dornier löste die zentrale Ausgabestelle für indirekte Materialien auf und ließ für die rund 350 Artikel die Automatensysteme ORSYmat in den Werken Lindau und Esseratsweiler an insgesamt acht dezentralen Entnahmestationen installieren: von der Schweißerei, der Blechschlosserei bis hin zur Endmontage. Bei ORSYmat handelt es sich um modulare und individualisierbare Lagerautomaten, die eine unbegrenzte Bereitstellung der Materialien sicherstellen, ohne räumliche und zeitliche Begrenzung. Die Automaten integrieren sich perfekt in das Materialbeschaffungssystem, ohne notwendige Anpassungen der Arbeitsprozesse. „Die benötigten Produkte sind immer griffbereit“, sagt Melanie Totzauer, Teamleitung Einkauf bei Dornier. „Dank der hohen Flexibilität des Systems können wir auf Werkzeuge, Arbeitsschutz oder weitere Verbrauchsartikel zugreifen. Auch die Nachbestellung müssen wir nicht mehr im Blick behalten, denn diese erfolgt automatisch und unkompliziert.“ Das eingesetzte Wiegesystem ORSYmat WGT (WGT steht für Weight) erkennt dabei Artikelentnahmen aufgrund von integrierten Wiegezellen. Durch den Einsatz dieser Technologie können einzelne Artikel unabhängig von der Verpackungseinheit entnommen werden. Zudem besteht die Möglichkeit, mehrere Artikel gleichzeitig aus dem Automaten zu entnehmen. Nach der Entnahme wird der Automat geschlossen und zählt vollautomatisch den kompletten Bestand im Inneren und behält damit jederzeit die volle Übersicht. Im Anschluss werden die Artikeldaten, die Bezeichnung und die entsprechende Entnahmemenge automatisiert an das Würth System übertragen und eine logistisch optimierte Nachbestückung ausgelöst. Durch Wiegezellen in unterschiedlichen Größen eignet sich das System zur Verwaltung von nahezu allen Hilfs- und Betriebsstoffen. Zusätzlich zu diesen Automaten sind für unregelmäßige MRO-Bedarfe Würth Scanner im Einsatz.

Durch den Einsatz von Ausgabeautomaten erhöht sich nicht nur die Artikelverfügbarkeit, sondern auch die Produktivität und die Transparenz. Der Automat übernimmt zeitintensive, manuelle Aufgaben sowie Routinetätigkeiten für die Ausgabe, die Nachschubsteuerung und die Dokumentation von Verbräuchen, die bislang von Lagerpersonal oder der Einkaufsabteilung ausgeübt wurden. Durch die dezentrale Positionierung in unterschiedlichen Unternehmensbereichen entfallen zudem Wegzeiten, was ein nicht zu unterschätzender Kostenfaktor ist.