Seit dem Start wird WoodWOP in Deutschland entwickelt. Im Mittelpunkt dieser einfach zu bedienenden Software steht der innovative große grafische Bereich, in dem das Werkstück dreidimensional angezeigt wird. Fräsen und Bohren oder Sägeschnitte werden durch Eingabe der Bearbeitungsparameter schnell und einfach programmiert und in der Grafik realitätsnah dargestellt. Aber was zeichnet WoodWOP wirklich aus und hat es zu einer Erfolgsgeschichte gemacht?

Ein stetiger Prozess der Verbesserung

Gestartet ist das Programmiersystem mit der Version WoodWOP 1.0. Die Premiere fand auf der Ligna 1991 statt. Die erste werkstückorientierte Programmierlösung in der Holzbranche war geboren. Die darauffolgenden Jahre sind geprägt von stetiger Weiterentwicklung. Stichworte hierzu sind: die Komponententechnik, die Vernetzung von Büro und Maschine oder die grafische Werkzeugauswahl.

Im Jahr 2002 wurde mit WoodWOP 5.0 die Wizard-Technologie, als Assistent für Programmierung der Kantenbearbeitung eingeführt. WoodWOP 6.0 (2009) bekam eine neue Benutzeroberfläche. Eine dreidimensionale, grafische Ansicht mit Simulationsprogramm verbesserte erheblich die Anschaulichkeit programmierter Anwendungen. Auch war bereits eine Kollisionskontrolle direkt am Bildschirm vor dem Produzieren möglich. In WoodWOP 6.1 (2012) wurden 2D CAD-Befehle integriert: kopieren, spiegeln, usw. waren ab dieser Version verfügbar. 2015 wurde mit der Version WoodWOP 7.0 die CAD-Funktionalität um 3D CAD-Befehle erweitert, wie zum Beispiel das Erstellen von 3D-Flächen. In dieser Version wurde auch das CAM-Plugin zur Erweiterung für 5-Achs-Bearbeitungen eingeführt und machte WoodWOP so zu einer Komplettlösung als WOP, CAD und CAM System.

WoodWOP 8 – Gemeinsame Weiterentwicklung mit Feedback aus der Praxis

Die kommende Version 8 bietet etliche neue Funktionen, die gemeinsam mit Schreinern entwickelt wurden. Das Einbeziehen der Kunden, das offene Ohr für die Zielgruppe, hat Homag bisher immer ausgezeichnet und wurde auch bei der Weiterentwicklung dieser Software beherzigt. Im Fokus stehen dabei praktische Assistenten für eine bequeme Bearbeitung, die das Arbeiten mit WoodWOP 8 noch komfortabler, anwenderfreundlicher und am Ende auch schneller machen.

Die wichtigsten Neuheiten von WoodWOP 8 auf einen Blick

Kontur-Assistent – Verbesserte Unterstützung für Einsteiger.

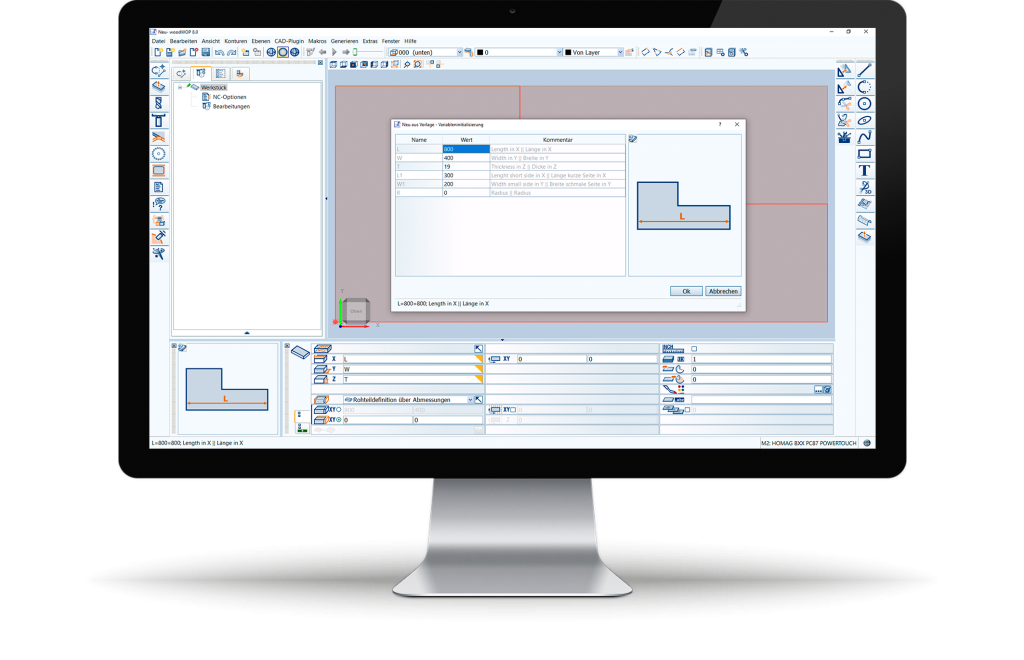

Neue Werkstücke können hier zukünftig komfortabler programmiert werden. Für zum Beispiel Kreise, L-Formen oder andere geschweifte Bauteile werden zukünftig Vorlagedateien hinterlegt. Dies ist ein signifikanter Vorteil in Sachen Zeitersparnis und eine deutliche Reduzierung von Hürden beim Neueinstieg.

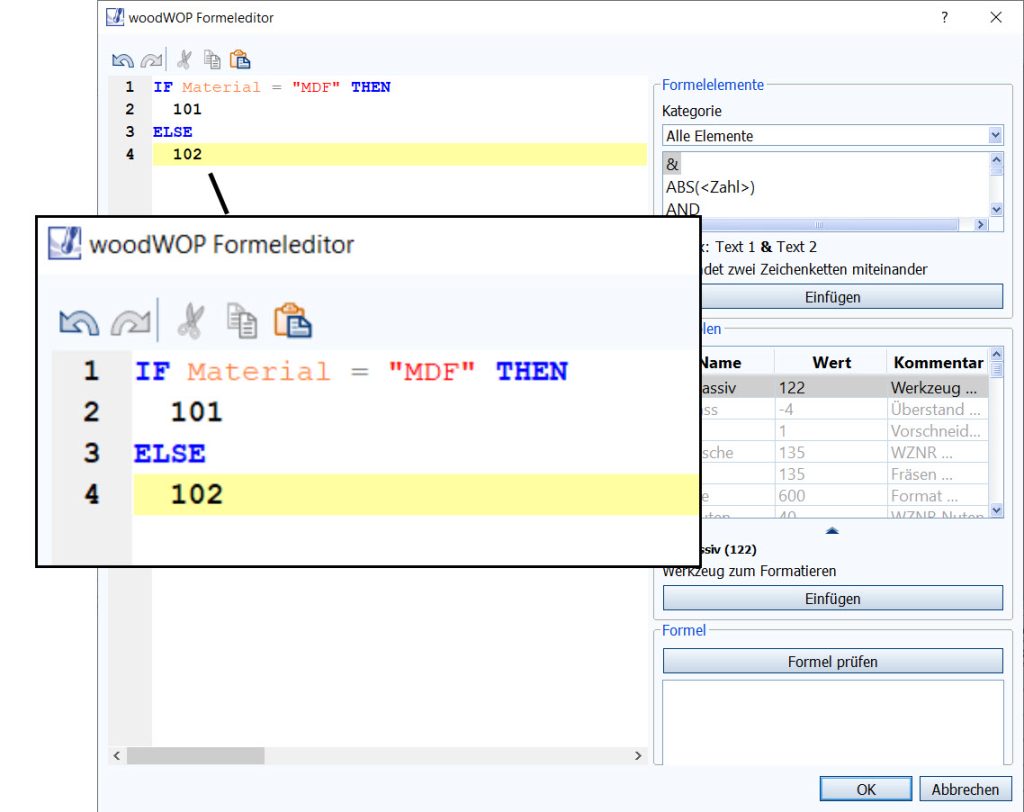

Feature-Erkennung – Automatische Identifikation von Bohrungen, Taschen und Nuten in einem 3D-Werkstückmodell.

Nicht nur Bohrungen, sondern auch Nuten und Taschen werden in 3D-Körpern direkt erkannt und das passende Bearbeitungsmakro zur automatischen folgenden Bearbeitung wird generiert. Dies stellt eine deutliche Beschleunigung in der Umsetzung vom CAD-Import zum Bearbeitungsprogramm da. Die optimale Nutzung vorhandener Daten ist sichergestellt.