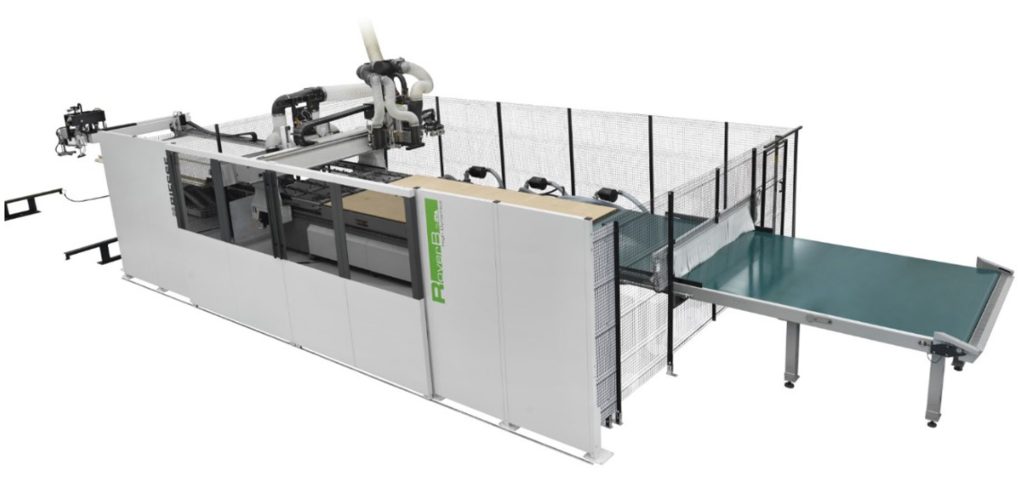

Biesse überdachte den Nestingprozess von Grund auf neu und definiert mit der High-Dynamics-Technologie einen neuen Standard. Mit dem auf eine kontinuierlich hohe Verarbeitungsgeschwindigkeit und außergewöhnliche Beschleunigung ausgelegten Bearbeitungszentrum erhöht sich die Produktivität in Kombination mit zwei gleichen Arbeitsgruppen um ein Vielfaches. Der stabile Aufbau der Maschine mit dem kompakten Anlagenlayout, die feste Konstruktion ihres Unterbaus sowie die verbreiterte Standfläche des Portalrahmens garantieren auch bei extremer Geschwindigkeit und kleinen Werkstücken absolute Vibrationsfreiheit und Genauigkeit.

Neu gedacht

Für Michael Zimmer, Produktmanager CNC von Biesse Deutschland, steht die neue B FT HD für eine Philosophie, eine neue Denkweise, von der der Kunde profitiert: „Sie ist anders als alles, was wir bisher entwickelt haben. Mit der optionalen Doppel-Konfiguration von zwei Frässpindeln und zwei Bohreinheiten lassen sich nicht nur größere Zeiteinsparungen erzielen, sondern auch die Produktivität und die Geschwindigkeit um 40% sowie die Beschleunigung um 100% steigern.“

Bei der benutzerfreundlichen Rover realisiert Biesse mit der Doppelmotorisierung höchste lineare Schnittgeschwindigkeiten von 50m/min mit einem 12mm Werkzeug und eine Vektorgeschwindigkeit von über 170m/min bei absolutem Gleichlauf. Verstärkte Motoren, Antriebe und Getriebe verringern die Anhaltezeiten an Kanten oder beim Umkehren und reduzieren die Zykluszeiten stark. Außerordentlich belastbare Zahnstangenführungen und Ritzel verleihen der Maschine zusätzliche Stabilität bei schnellen Bewegungen auf den X-/Y-Achsen und steigern dadurch das Präzisionsniveau sowie die Bearbeitungsqualität beträchtlich. Bei bereits auf Maß geschnittenen Platten gewährleisten zusätzliche Ausrichtungsrollen exakte Ergebnisse und vermeiden bei Nesting-Anwendungen Abfall.

Reichhaltige Ausstattung

Die Maschine verfügt über ein großes Werkzeugsortiment und lässt sich einfach bestücken. Für Zimmer „leisten in der Doppelkonfiguration die beiden Bohrköpfe im Verbund außerordentliches, wobei der BHZ22 in seiner Kategorie mit die höchste Nesting-Bohrleistung aufweist, während der automatisch geschmierte BHC42 mit Flüssigkeitskühlung und eigener Absaugung an den Spindeln das Spitzenprodukt der CNC-Bohrtechnologie von Biesse darstellt“. Im täglichen Produktionsalltag verringert das Revolvermagazin mit jeweils 12 Positionen am Kopf und am Schlitten die Zykluszeiten auf ein Minimum und wird dabei vom Kettenmagazin mit 22 oder 33 Plätzen mit fester Position am Boden unterstützt.

Auch bei hochdynamischen Bearbeitungsprozessen bietet die Rover B FT HD Sauberkeit, Schutz und Sicherheit. Die neue CNC verfügt über ein äußerst wirksames und zuverlässiges Absaugsystem der Arbeitsgruppen und erreicht dadurch die optimale Reinigung von Werkstück und Umgebung. Für die effektive Staub- und Spanabfuhr während der Fräsbearbeitungen und zur Steigerung der Oberflächenqualität hat Biesse die patentierte T-JET-Technologie entwickelt. Die Vorrichtung folgt genau den Fräsbahnen und gewährleistet die einwandfreie Reinigung der Kanäle und seitlichen Werkstückflächen in nur einem Durchgang – auch in engen Kanten oder bei Richtungswechseln. In Kombination mit den neuen Saughauben und der C-Torque-Achse ermöglicht T-JET unabhängig von der Vorschubgeschwindigkeit eine flüssige und präzise Ausführung aller Bearbeitungen. Die Türen der Maschinenkabine lassen sich von vorne vollständig öffnen und erleichtern so eine benutzerfreundliche und ergonomische manuelle Bedienung. Die großen Fenster garantieren uneingeschränkte Sicht auf den Innenraum des Bearbeitungszentrums.

Komponenten für mehr Leistung

Der neue und integrierte High-Flow-Arbeitstisch aus Phenolharz mit einer High-Flow-Vakuumverteilungsmatrix verbessert die Vakuum-Durchflussektionen um 300%. Wie bei allen Biesse FT Tischen kommt auch hier die Multizonen-Technologie mit Bereichen, in denen sich das Vakuum konzentriert, zum Einsatz, die für die Abstützung der weltweit meist verwendeten Plattenformate konzipiert wurden.

Der italienische Hersteller bietet seinen Kunden mit dem Robotically Operated System (ROS) eine integrierte robotergesteuerte Lösung für die Automatisierung von Produktionsanlagen. Mit ROS lässt sich eine deutliche Effizienzsteigerung und mehr Zuverlässigkeit in der Produktion sowie bei Be- und Entladung erreichen.

Variabel und dynamisch

Ob als Einzelmaschine oder Nesting-Zelle, für Michael Zimmer ist die Rover „nicht nur schnell, dynamisch und einzigartig, die fünf Modell-Varianten erfüllen spezifische Anforderungsprofile und verbinden sich perfekt mit unseren automatischen Lagern, den automatischen Be- und Entladesystemen sowie unseren Robotern – so erhalten unsere Kunden die maximale Rendite für ihre Investition und sichern langfristig ihre Wettbewerbsfähigkeit.“