Wie schafft es ein Kunde, mit dem Power Concept Classic mehr Output zu produzieren?

Jörg Hamburger: Die Option Power Concept ist bereits aus den größeren Baureihen bekannt. Mit der Classic-Version haben wir nun eine smarte Einstiegsvariante zu bieten, die schon auf den Einstiegsbaureihen B-130 und B-200 optional zum Einsatz kommt. Herzstück der Technologie ist eine separat verfahrbare Spannzange am Programmschieber, die bei Bedarf vor den Programmschieber fährt. Mit ihrer Hilfe lassen sich zwei Streifen mit unterschiedlicher Queraufteilung zeitgleich zuschneiden. Dadurch kann sich der Output, je nach Schnittplan und Teileportfolio, um bis zu 30% erhöhen.

Sie sprechen von einer smarten Einstiegsvariante, worin zeigt sich denn das smarte Design dieser Lösung und wo findet es Anwendung?

Hamburger: Die Anwendungsfälle sind bei der B-130 typischerweise das Abdecken von Produktionsspitzen und bei der B-200 eher in der Erhöhung des grundlegenden Outputlevels. Das smarte Design zeigt sich für mich gleich an mehreren Stellen: Die Integration in die Maschinenumgebung, die technische Lösung für schnelle Bearbeitungszyklen sowie die einfache Nachrüstbarkeit. Das Power Concept Classic ist so integriert, dass beim Aufspielen des optimierten Schnittplans, die Steuerung die Streifen eines Schnittplans so umsortiert, dass das Power Concept Classic so oft wie möglich eingesetzt werden kann. Außerdem ist auch die Integration mit intelliGuide Classic als intuitive Bedienerführung optimal gestaltet. In Verbindung mit dem unabhängig vom Programmschieber arbeitenden Antrieb des Power Concept Classics, erreiche ich so flüssige Abläufe und schnelle Zykluszeiten. Die Power Concept Spannzange ist auf dem Programmschieber angebracht und verwendet jeweils die Position der Standardspannzangen. Dadurch konnten wir eine einfache Nachrüstbarkeit für unsere Kunden sicherstellen.

Wie einfach kann denn ein Power Concept Classic modernisiert werden?

Hamburger: Dadurch, dass ich außer den Standardspannzangen, einigen Verkleidungsblechen und wenigen weiteren kleinen Komponenten nichts ändern muss – Druckbalken und Tischauflagen bleiben beispielsweise unverändert – und die Power Concept Classic Spannzange einfach auf den Programmschieber aufgesetzt wird, ist eine Modernisierung innerhalb eines Tages realisierbar. Demnach bin ich sehr schnell gerüstet, um mehr Output zu produzieren. Zudem schafft eine einfache Modernisierung auch Flexibilität bei Händlern, die jetzt für verschiedene Leistungsanforderungen nicht mehrere Maschinen auf Lager haben müssen, sondern ihre B-130 oder B-200 durch die Power Concept Classic Modernisierungspakete entsprechend schnell bei einer Maschineninstallation anpassen können.

Digitale Produkte sollen dem Anwender den Arbeitsalltag erleichtern, ohne ihm die Entscheidungskompetenz zu nehmen. Aber manchmal hilft es, das richtige Tool zur Hand zu haben. Wie erfüllt der materialManager Advanced diesen Anspruch?

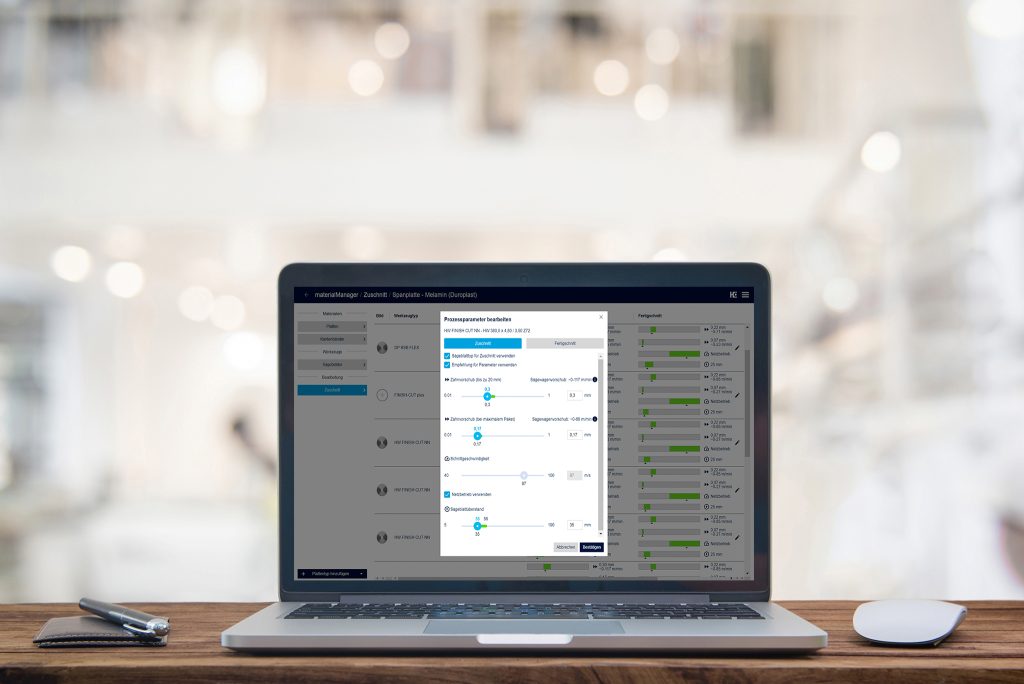

Hamburger: Wir sehen oft bei Kunden, dass die Parametereinstellung an der Säge nicht als wichtiges Steuerungselement für die Qualität der Resultate genutzt wird. Sie wird einmal vorgenommen, und dann bleibt sie oftmals konstant bestehen. Außerdem kann es häufig vorkommen, dass die fachlichen Kenntnisse eines Bedieners nicht ausreichen, um bewerten zu können, wie die Einstellungen für die Kombination aus Werkzeug und Material im Bedarfsfall anzupassen sind. Um dieses Potenzial für unsere Kunden zu erschließen, haben wir den materialManager Advanced entwickelt. Als digitales Produkt ist er voll in der Maschine integriert und greift im Bedarfsfall auf die in der Cloud hinterlegten Daten zu. Basis dafür sind eine dazugehörige Werkzeug- und Materialverwaltung, die jeweils alle Werkzeuge und Materialien, die beim Kunden im Einsatz sind, aufführen und im Fall der Plattenwerkstoffe, in Kategorien eingeteilt zur Verfügung stellen. In diesen Kategorien, wie z.B. Spanplatte oder MDF-Platte, sind Vorschlagswerte für Sägewagenvorschub, Sägeblattüberstand und, bei drehzahlgeregelten Sägen, auch Drehzal hinterlegt.

Kann der Bediener also nun auf hinterlegte Einstellungskombinationen zurückgreifen?

Hamburger: Richtig. Er muss keine manuellen Einstellungen vornehmen, denn er bekommt immer automatisch die passenden Parametervorschläge für die Kombination aus Sägeblatt und Material. Dabei kann durch Voreinstellung sowohl die normale Zuschnitt- als auch die Fertigschnittqualität ausgewählt werden. Sobald ein neues Material in den Produktionslauf kommt, stellt die Maschine automatisch um, so dass Fehleinstellungen nicht mehr möglich sind.

Wirkt sich diese Einstellungshilfe auch auf eine höhere Produktivität der Säge aus?

Hamburger: Ja, das ist in der Tat so. Wir haben beobachtet, dass es viele Kunden gibt, die beispielsweise mit relativ geringen Vorschubwerten arbeiten, wie etwa 30m/min. Zahlreiche Tests haben ergeben, dass viele Material-Sägeblatt-Kombinationen auch Vorschübe im Bereich von z.B. 60 oder 80m/min zulassen, und das mit genauso guten oder sogar qualitativ besseren Ergebnissen. Solche Werte schlägt der materialManager Advanced dann vor. Dadurch ergeben sich unter dem Strich bis zu 8% mehr Leistung. Ein weiterer Effekt ist, dass sich mit optimierten Parametern die Standzeit des Sägeblatts um bis zu 20% erhöht. Das ergibt geringere Werkzeugkosten für unsere Kunden.

Lassen sich dadurch auch konstante Ergebnisse an einer Maschine erreichen – unabhängig davon, wer sie bedient?

Hamburger: Wenn mehrere Bediener an einer Maschine arbeiten, sind die Einstellungen – sofern sie geändert werden – oftmals unterschiedlich. Das zeigt die Erfahrung. Mit dem Assistenten bleibt das Ergebnis hingegen gleichbleibend gut, weil immer die gleichen Vorschlagswerte angezogen werden. Somit kann jeder Bediener mit den optimalen Parametern arbeiten und an jeder Stelle mit der gleichen Qualität. Die Bearbeitungsqualität bleibt so selbst bei einer großen Vielfalt an Materialien und unterschiedlichen Maschinenbedienern stets auf dem gleichen hohen Niveau.

Welche Ermessensspielräume bleiben dem Anwender?

Hamburger: Homag stellt immer die aktuellsten Vorschlagswerte über das cloudbasierte System bereit. Dabei hat der Anwender jederzeit die Möglichkeit, empfohlene Maschinenparameter individuell nach seinem Ermessen anzupassen – so bleiben alle Freiheiten in der Maschineneinstellung vorhanden. Freiheiten nutzen, heißt auch alle Informationen mit einbeziehen zu können. Ein weiteres Plus des in der CADmatic integrierten Software-Assistenzsystems liegt deshalb in der Warnfunktion. Sie informiert den Maschinenbediener, wenn ein für das zu bearbeitende Material ungeeignetes Sägeblatt verwendet wird.

Übrigens bekommen unsere Kunden mit dem Kauf des materialManager Advanced nicht nur eine 6-monats Lizenz, sondern auch eine 2-stündige Einrichtungsunterstützung durch unsere Homag-Experten, so dass ein reibungsloser Start der Nutzung gewährleistet ist.

MSQ – kurz für Messsystem Schnittqualität. Welche Funktion hat es und auf welcher Maschinenbaureihe ist es verfügbar?

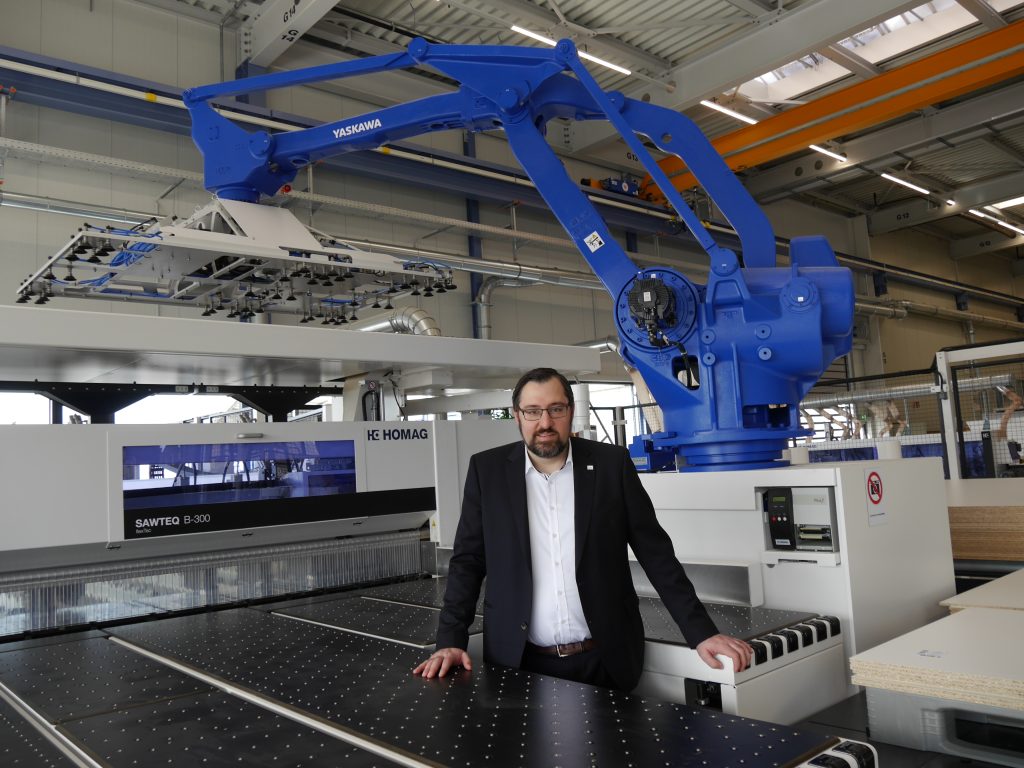

Hamburger: Das MSQ (Messsystem Schnittqualität) ist ab sofort auf der Sawteq B-300 und B-400 flexTec integriert. Die Robotersägen erledigen den Einzelplattenzuschnitt in Losgröße-1 über weite Strecken mannlos und fertigen pro Schicht bis zu 800 Teile. In diesem Produktionsprozess kommt es nun darauf an, durchgängig die Qualität sicherzustellen. Mit dem MSQ haben wir unseren Kunden dies ermöglicht – durch eine deutlich häufigere und regelmäßige Überprüfung der Schnittkante. Standardmäßig wird das letzte Teil eines Schnittplans überprüft, damit die Beschickung der nächsten Platte und erste Längsschnitte schon einmal parallel ablaufen können. Währenddessen werden auf einer Länge von 400mm die Kantenausbrüche optisch von oben und unten überprüft und das Ergebnis an die Maschinensteuerung übermittelt. Der Kunde kann im Messbereich von 0,1mm bis 3mm seine eigenen Warn- und Grenzwerte definieren, auf die die Robotersäge materialbezogen reagiert. So kann zum Beispiel definiert werden, dass bei mehrmaligem Überschreiten eines Grenzwertes von 2mm großen Kantenausbrüchen, die Produktion gestoppt werden soll. In diesem Fall ist ein bedarfsgerecht ermittelter Sägeblattwechsel notwendig.

Mangelhafte Qualität kann nicht der Preis der Automatisierung sein. Wie helfen Sie z.B. bei der B-300 flexTec dem Kunden, dauerhaft mit einem hohen Qualitätsniveau zu produzieren?

Hamburger: Das ist ein Paradebeispiel für das MSQ. Schließlich läuft die B-300 flexTec im Optimalfall sehr lange vollautomatisch mit dem Roboter – und kein Kunde möchte Werkstücke mangelhafter Qualität über Stunden produzieren. Wer vollautomatisch fertigt, muss jederzeit über das Qualitätsniveau Bescheid wissen. Nur so kann in den mannlosen Betrieb eingegriffen werden, sobald Probleme auftauchen. Für die Prozesssicherheit ist das enorm wichtig. Wir unterstützen den Kunden dabei, dauerhaft mit einem hohen Qualitätsniveau zu produzieren.

Gibt es Überlegungen, dieses Messsystem auch auf weitere Sägen auszuweiten?

Hamburger: Wir werden das MSQ im kommenden Jahr auch in die vollautomatische Losgröße-1 Zuschnittzelle Sawteq B-320 flexTec integrieren. Gerade hier im noch leistungsfähigeren Segment der Losgröße-1-Fertigung wird das Messsystem seine Vorteile und Kundennutzen z.B. in der deutlichen Steigerung der Prozesssicherheit zeigen können.

Kommen wir nun zum Thema Lagertechnik, gibt es auch hier, z.B. im Bereich der Steuerung, weitere Innovationen?

Hamburger: Absolut. Schon bisher arbeiten wir bei Homag in der Lagertechnik mit einer extrem starken Steuerungssoftware. Die jetzt herausgebrachte Version woodStore 8 hat viele Alleinstellungsmerkmale aus den Vorgängerversionen übernommen, enthält aber auch viele interessante, neue Funktionen für unsere Kunden.

Können Sie ein Beispiel dieser Weiterentwicklungen geben?

Hamburger: Bevor ich auf das Thema Weiterentwicklung eingehe, würde ich gerne ein paar Highglights der bisherigen Steuerungssoftware herausstellen. Da wäre beispielsweise die automatische Lageroptimierung durch das im Standard integrierte Modul intelliStore zu nennen. Ändert sich die Materialzusammensetzung, die ein Kunde für seine Aufträge benötigt, wird entsprechend umgelagert: Die Stapel, die jetzt gebraucht werden, werden automatisch in der Nähe der Maschine gelagert, damit diese Materialien immer schnell entnommen werden können. Der woodStore-Analyzer, als steuerungsinternes Expertensystem, zeigt zusätzlich wie die Effizienz des Lagers gesteigert werden kann. Er erkennt, welches Plattenmaterial etwa entsorgt oder umgelagert werden muss, weil Teile zum Beispiel seit Monaten nicht mehr genutzt wurden und auch aktuell nicht gebraucht werden. Ein sehr gutes Beispiel, wie intelligent bestehende Prozessdaten eines Systems sinnvoll genutzt werden können.

woodStore 8 Highlights

• Anzahl von Bearbeitungsmaschinen und Einlagerplätzen deutlich erhöht – mehr Flexibilität bei der Layoutgestaltung

• Bearbeitungsmaschinen zu Gruppen zusammenfassen mit jeweils eigener Produktionsliste

• Erweiterte Kopplung mehrerer Lager – automatischer Stammdaten- und Produktionslistenabgleich, anlagenübergreifendes manuelles Restlager und Vorauslagern

• Unter bestimmten Voraussetzungen jetzt zusätzliche Varianten mit zwei Brücken nebeneinander möglich

• „Ladenhüterfunktion“ – einfaches Finden und Entsorgen von alten Plattenbeständen

• Einlagerplatz als Umstapelplatz nutzbar, vor allem wichtig bei Lagern mit wenigen Stapelplätzen

• woodStore mobile – deutlich vereinfachte Bedienung, mehr Übersichtlichkeit und Einbindung der Kamera als Funktionsunterstützung

• „Abdeckfunktion“ für lichtempfindliches Material – automatisch gesteuerte Abdeckung von Platten

Nun zu den Weiterentwicklungen. Ein Feature, das wir für woodStore 8 weiterentwickelt haben, ist woodStore Mobile, eine mobile Bedienmöglichkeit mit der ein Kunde sich über das Wlan seines Smartphones oder Tablets Informationen abrufen kann. Beispielsweise, wie lange die aktuelle Produktion noch läuft oder wie die Materialausstattung aussieht. Die Frage, ob dazu noch Platten fehlen, ist dadurch schnell beantwortet. Solche Informationen sind zum Beispiel für den Gabelstaplerfahrer interessant. Über die mobile Funktion erhält er die Übersicht der Aufträge und fehlenden Platten. Er kann jetzt abschätzen, in welcher Zeit er beispielsweise zusätzliche Platten aus dem Blocklager zum Einlagerplatz transportieren muss. Den Einlagervorgang kann er dann direkt vom Stapler aus starten. Anhand vordefinierter Barcodes je Material kann direkt mit der Kamera des mobilen Geräts gescannt, die einzulagernde Anzahl von Platten definiert und das Einlagern gestartet werden. Einfach und schnell, ohne vom Stapler steigen zu müssen. Besonders praktisch für Betriebe mit kleinerem Flächenlager ist, dass der Einlagerplatz jetzt auch als Umstapelplatz genutzt werden kann. Es werden nun nicht mehr zwei Stapel zum Umstapeln dieser Platten benötigt, sondern eben nur noch einer. Zusätzlich haben wir auch kleinere Komfortfunktionen integriert. So muss das Starten der sogenannten „Abdeckfunktion“ für lichtempfindliche Platten nicht mehr manuell erfolgen, sondern kann zeitgesteuert automatisch gestartet werden.

Im Standard von woodStore 8 sind noch viele weitere Highlights enthalten, die eine Lagerverwaltung erheblich verbessern und reibungslos mit den Erfordernissen einer effizienten Produktion synchronisieren.

Sie erreichen in der vollautomatischen Losgröße-1 Produktion ein neues Leistungsniveau. Was hat es damit auf sich?

Hamburger: Es geht hier um die Sawteq B-320 flexTec. Mit den Erkenntnissen der über 130 installierten Maschinen im Markt und einer kontinuierlichen Weiterentwicklung unserer Abläufe und Technik, konnten wir mit unserer aktuellen Maschinengeneration ein neues Leistungsniveau realisieren. Mit Hilfe einer Leistungslandkarte haben wir die Leistungsfähigkeit der Maschine in acht Kundensegmente, basierend auf realen Kundendaten, dargestellt und so ermittelt, dass wir bis zu 3.000 Teile pro Schicht produzieren können – je nach Schnittplan sowie Teileportfolio und bei 100% Verfügbarkeit. Mit dem neuen Leistungswerten ist die Baureihe auf einem äußerst guten Level in Bezug auf das Preis-Leistungs-Verhältnis. Zusätzlich beeinflusst die Sawteq B-320 flexTec mit dem neuen Leistungsniveau Kundenprozesse äußerst positiv. Das Ergebnis zeigt sich im ganzheitlichen und vollintegrierten Maschinenkonzept, dass die Gesamtanlageneffektivität in allen drei Dimensionen: Leistung, Verfügbarkeit und Qualität verbessert. (phs)

MSQ: Kontrolle ist besser

Die Überwachung des Werkzeugverschleißes ermöglicht einen bedarfsgerechteren, planbaren und rechtzeitigen Werkzeugwechsel. Dies wiederum erhöht die Prozesssicherheit, steigert den Maschinenoutput und verringert gleichzeitig den Ausschuss. Zusätzlich reduziert das MSQ notwendige Bedienereingriffe auf ein Minimum und maximiert die technische Verfügbarkeit der Maschine.