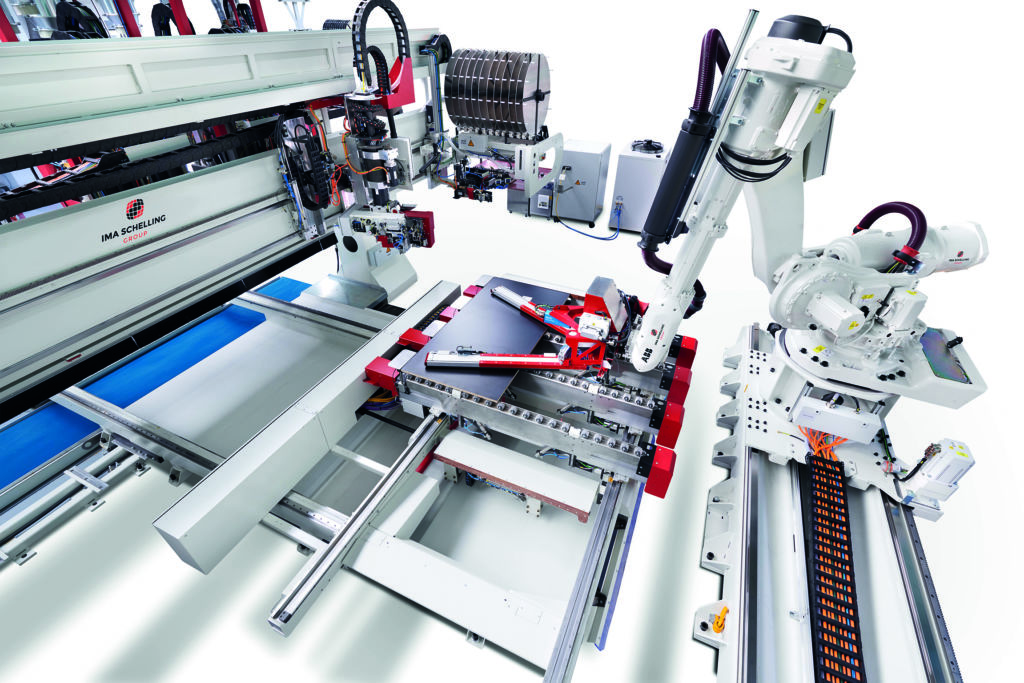

Auch an IMA Schelling ist dieser Trend zu einer möglichst umfassenden Automatisierung der Möbelfertigung nicht vorbeigegangen. 2015 stellte der Anlagenbauer erstmals auf der Ligna einen Handling-Roboter aus, der in eine vollverkettete Losgröße-1-Anlage integriert war. Seitdem stieg die Nachfrage nach Roboterlösungen mit ganz unterschiedlichen Anforderungen und damit auch das Knowhow bei IMA Schelling kontinuierlich. Heute widmet sich eine zehnköpfige Robotikabteilung mit großer Expertise der Projektierung, Programmierung und Inbetriebnahme der integrierten Robotiklösungen. Eines der jüngsten Projekte ist die Ausstattung einer vollautomatisierten Fertigungsanlage mit insgesamt neun Robotern für das Beschicken, Stapeln, Umsetzen sowie das Bedienen des Hochleistungszuschnitts.

Sieben Aufgabenbereiche für die Roboter

Aufgrund des hohen Automatisierungsdrucks in der Möbelindustrie wird ein Großteil der Anlagen von IMA Schelling mit mindestens einem Roboter zum Stapeln, Beschicken, Umsetzen, Entnehmen oder Sortieren geplant. „Durch den Einsatz von Robotern erreichen wir eine umfassende Automatisierung über die gesamte Fertigung und gleichzeitig eine viel bessere Prozesskontrolle“, erklärt Jan Frederik Bode, Produktmanager Robotics bei IMA Schelling. Insbesondere in der Losgröße-1-Fertigung sorgen Roboter für eine hochflexible Produktion mit verkürzten Durchlaufzeiten. Doch nicht nur Losgröße-1-Anlagen, sondern auch alle anderen (Einzel-)Maschinen und Anlagen von IMA Schelling können mit einem Roboter kombiniert werden.

Die Roboter des Anlagenbauers kommen vor allem in folgenden Bereichen zum Einsatz:

- Lagertechnik + Zuschnitt

- Kantenbearbeitung

- Formteilebearbeitung

- Bohren

- Sortieren und Puffern

- Beschicken und Stapeln

- Modulare Lösungen und Sonderanwendungen

Ausgehend von diesen Einsatzfeldern entwickelte IMA Schelling ein Standardportfolio von Robotiklösungen, die jeweils auf die Anforderungen der einzelnen Aufgaben ausgelegt sind. So übernehmen Roboter, beispielsweise in Kombination mit Sägen wie der fh 4, das Beschicken der Säge mit Rohplatten, das Umsetzen der Streifen vor dem Querschnitt und das Entnehmen der zugeschnittenen Teile sowie deren Ablage auf Stapel oder Transporte. Eine Roboterlösung für die Aufteilanlage Performance.cut ist in der Lage, die Entsorgungsbahn, die Zuführung zur Bekantung und zwei Stapelplätze zu bedienen. „Die Kombination aus Roboter und Performance.cut entstand als Antwort auf die Anforderungen unserer Kunden. Inzwischen haben wir daraus eine Standardlösung entwickelt“, sagt Jan Frederik Bode.

Integrierte Lösungen aus einer Hand

Jede Roboterlösung kann durch die entsprechende Programmierung modifiziert und damit an individuelle Kundenwünsche angepasst werden. „Wir verkaufen zur Hälfte Standard- und zur Hälfte Sonderlösungen. In jedem Fall sind es integrierte Lösungen, bei denen die Robotik optimal in die Anlage eingebunden ist. Es kommt eben alles aus einer Hand“, sagt Jan Frederik Bode. Kompatibilitäts- oder Programmierungs- und Abstimmungsprobleme treten damit erst gar nicht auf.

Modulares System für kundenindividuelle Lösungen

Zu einer Roboterlösung von IMA Schelling zählen neben dem eigentlichen Roboter und verschiedenen Lastaufnahmen auch der Sockel, auf dem der Roboter steht, das Umfeld und das Steuerungsprogramm. Bei der Konstruktion können die Experten auf einen Baukasten mit verschiedenen Modulen zurückgreifen. Sollten diese für die gewünschte Anforderung nicht ausreichen, werden ergänzende Komponenten neu entwickelt.

Anstatt eines stationären Sockels kann durch Einsatz einer siebten Achse der Arbeitsbereich des Roboters vergrößert werden: Er kann mehr Fläche bedienen und im vorhandenen Raum flexibler reagieren. So kann er sich beispielsweise bei begrenztem Bauraum selbst aus dem Weg fahren. „Die in unserem Hause gefertigten Linearachsen sind besonders wartungsarm und damit optimal auf die Anforderungen der automatisierten Möbelfertigung abgestimmt“, erklärt Jan Frederik Bode.

Auch die von IMA Schelling eingesetzten Lastaufnahmen werden von den Robotikkonstrukteuren des Unternehmens entwickelt. Dabei kann abhängig von der Aufgabenstellung zwischen Vakuumlastsaugern oder Klemmgreifern mit materialschonender Gummibeschichtung gewählt werden. Vakuumsauger spielen ihre Vorzüge vor allem beim Handling großer Teile, beim Auf- und Abstapeln sowie beim Umsetzen aus. Auch die Kombination mit Regalen zu einer Robot.sort v-Sortierzelle ist möglich. Roboter mit Klemmgreifern werden mit Steckplätzen zu kompakten Sortierzellen vom Typ Robot.sort c kombiniert. Die Aufteilung der Regale wird jeweils individuell für das Teilespektrum des Kunden optimiert. Neben den Sortierregalen gehören auch Steckplätze, Hordenwagen und Ablageflächen zum Umfeld des Roboters. Die Sortierung erfolgt dabei über die Intelligenz der Gesamtanlage – einer Software von IMA Schelling, die mit den Kundendaten gefüttert wird.

Vorteil Roboter

Roboter sind nicht nur für große Produktionsbetriebe interessant. Auch kleinere Betriebe mit einer niedrigen Automatisierungsrate können von Robotiklösungen profitieren. „Der Anwender sollte bereit sein, sich auf die Technologie einzulassen, und der Roboter benötigt eine zuverlässige und umfassende Datenbasis“, meint Jan Frederik Bode und ergänzt: „Auf dem Weg zur Automatisierung unterstützen wir jeden Kunden gern mit unserem Knowhow.“ Nicht nur, dass Roboter bei minimalen Instandhaltungskosten, wenn nötig, das ganze Jahr rund um die Uhr arbeiten können, sie ermöglichen auch ein sehr kompaktes Anlagendesign und maximale Flexibilität auf kleinstem Raum. Bode nennt dafür zwei Beispiele: Für einen Kunden konzipierte IMA Schelling aufgrund des spezifischen Hallenlayouts eine Anlage, bei der Zuschnitt, CNC-Bearbeitung und Sortierung nicht wie üblich hintereinander, sondern im rechten Winkel zueinander angeordnet wurden. Möglich machte dies die Integration von drei Robotern: Einer übernimmt das Beschicken der Säge und das Umsetzen zwischen Längs- und Querschnitt, der zweite beschickt gleich zwei Plätze des BIMA-Bearbeitungszentrums, der dritte fasst die Kommissionen zusammen und lagert sie zur Montage aus. Bei einer anderen Anlage bedient ein Roboter gleich mehrere Sortier- und Ablagemodule: ein Regal, zwei Stapelplätze und zwei Hordenwagen.

Virtuelle und reale Testläufe

Bei der Integration seiner Anlagen mit Robotern kooperiert IMA Schelling mit ABB Robotics. Auch die Planungs- und Konstruktionssoftware ‚Robotstudio‘, mit deren Hilfe die Robotiklösungen projektiert und programmiert werden, stammt von den Automatisierungsexperten. Mit der Software generiert die Projektierung das optimale Anlagenlayout anhand von 3D-Modellen. Auch die Abschätzung künftiger Taktleistungen erfolgt auf diesem Weg. „Im Rahmen einer virtuellen Inbetriebnahme werden Roboterzelle, Materialfluss und Abläufe vorab getestet. Mögliche Fehler und Kollisionen lassen sich auf diese Weise bereits im Vorfeld erkennen und vermeiden, was die Inbetriebnahme deutlich beschleunigt.“

Welche Aufgaben ein Roboter in einer Fertigungsanlage übernehmen kann, testen die Robotikspezialisten seit 2019 mithilfe eines eigenen Roboterversuchsstands. Er besteht aus einem 6-Achs-Roboter auf einer Linearachse, einem Sortierregal, einem Hordenwagen und einem Stapelplatz. Neben dem Testen von Sonderlösungen und Kundenanfragen dient die Roboterzelle auch grundsätzlichen Neu- und Weiterentwicklungen von Handlinganwendungen, Langzeittests von Sensoren sowie der Schulung von Mitarbeitern und Kunden.

In die Zukunft geblickt

Der Robotikeinsatz in der Möbelindustrie hat gerade erst begonnen. Doch er nimmt rasant an Fahrt auf. Als eines der jüngsten Projekte wurde auch die BIMA Cx40 mit einem Roboterhandling kombiniert. Jan Frederik Bode sieht vor allem im Bereich des maschinennahen Einsatzes bei Neumaschinen und Nachrüstungen großes Potential. Auch an der Ausstattung der Roboter mit Sensorik und Kamerasystemen zur Erfassung ihrer Umwelt wird gearbeitet. „Wir liefern kontinuierlich neue Roboterlösungen an Kunden aus und unsere Auftragsbücher sind gut gefüllt“, schließt Jan Frederik Bode zufrieden ab.