Der Standort von Leicht Küchen im schwäbischen Waldstetten ist für einen Küchenbauer weit weg von der Szene. Tummelt sich diese Branche doch sonst bevorzugt in Ostwestfalen. In puncto Qualität und Technik sind die süddeutschen Küchenspezialisten jedoch im Brennpunkt des Geschehens. Die Schränke und Arbeitsplatten von Leicht sind im Premiumsegment angesiedelt. Deswegen gibt es für den schwäbischen Hersteller bei der Passgenauigkeit und Oberflächenqualität keine Kompromisse. Eine zentrale Herausforderung ist es für Leicht, Top-Qualität mit bestmöglicher Wirtschaftlichkeit zu vereinen. „Mit dem neuen synchron verstellbaren Fügefräser von Leuco wollen wir zukünftig die Rentabilität verbessern. Da es dieses Werkzeug auch in einer kompakten Bauform gibt, können wir es an unserer Maschine mit 30er-Hydro-Buchse verwenden“, erklärt Konrad Schurr, Bereichsleiter Teilefertigung bei Leicht Küchen.

Verstellung verlängert Nutzbarkeit der Schneiden

Dieses Konzept ist wie geschaffen für die Fertigung von 19mm starken Frontplatten bei Leicht Küchen. Konrad Schurr schildert den Grund für die Entscheidung: „Wir verarbeiten abrasive Beschichtungen. Die belasteten die Schneiden unserer Füge-Fräser von Leuco immer an der gleichen Stelle, weswegen sie schnell abgenutzt sind. Nach etwa vier Wochen müssen wir sie wechseln. Der Wechsel ist immer mit Einstellarbeiten und einer Betriebsunterbrechung verbunden. Diese Unterbrechungen möchten wir durch Einsatz des synchronverstellbaren Fügefräsers reduzieren.“

Fräswerkzeug auf Homag-Kantenanleimmaschine

Das Fräswerkzeug nutzt Leicht Küchen seit Dezember 2019 auf einer Kantenanleimmaschine KAL 370 von Homag. Die kompakte Ausführung für die Motorwelle mit 30mm Durchmesser passt in diese Maschine. Es arbeitet dort mit 20m/min Vorschub. „Der Übergang von der Plattenoberfläche zur Kante muss sauber, gerade und eben sein, denn wir fertigen dort echte Nullfugen-Qualität“, erklärt Konrad Schurr. „Dafür hat die Homag-Maschine eine Lasereinheit, die die Klebeschicht aufschmilzt. Das erzeugt eine dichte und langfristig haltbare Verbindung. Unebenheiten an den Kanten würden leicht zu Produktfehlern führen.“

Es gibt einen zweiten Grund, warum das Fräsen auf dieser Maschine von Leicht Küchen eine heikle Angelegenheit ist. Dort werden zu einem großen Teil lackierte Platten verarbeitet. „Diese Oberflächen sind viel empfindlicher als die von einfacheren Küchen“, so Schurr. „Schon kleine Mikrorisse, die man nur unter der Lupe sieht, können diese Oberflächen beschädigen.“ Deswegen darf die Bearbeitung nur mit perfekt scharfen, nicht schartigen Schneiden erfolgen.

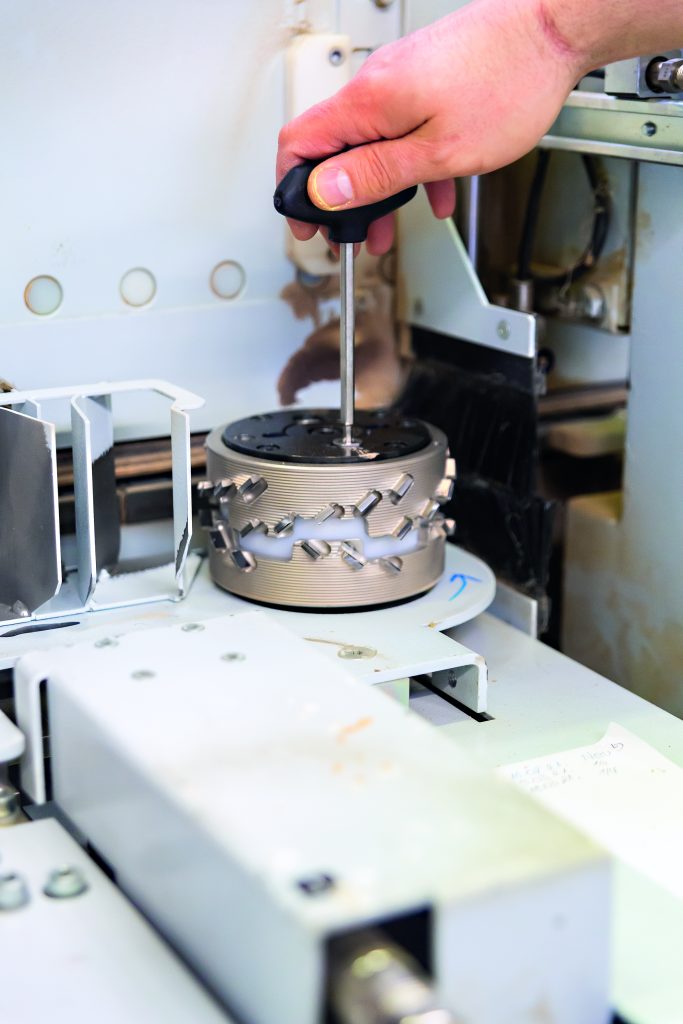

Mit dem synchron verstellbaren Fügefräser von Leuco bringen die Maschinenbediener nun innerhalb von Minuten neue oder frisch geschärfte Schneidenabschnitte in Eingriff. Dafür wird die Homag-Maschine gestoppt und geöffnet. Die Verstellung erfolgt einfach von oben durch eine kleine Drehung an einer Einstellschraube. Dadurch rücken die beiden Hälften des zweiteiligen Fräsers ein wenig zusammen. Das genügt, um andere Schneiden oder Schneidenabschnitte in die Bearbeitungsposition zu schieben. Durch die synchrone Verstellung und der Beibehaltung des Werkzeugdurchmessers entfällt außerdem das Nachjustieren des Motors, sowohl in der Höhe, als auch in der Zustellung zum Werkstück!

Wie oft lässt sich der synchron verstellbare Fügefräser nachjustieren? Das hängt vom betätigten Verstellweg und der Stärke der abrasiven Deckschichten ab. Bei Leuco kalkuliert man vorsichtig und gibt mindestens vier Nachjustierungen an. „Bei uns übertrifft der Fräser die Erwartungen“, kommentiert Konrad Schurr: „Fünf Nachjustierungen haben wir schon durchgeführt, und das Werkzeug läuft noch. Voraussichtlich wird der Fräser sechs- oder siebenmal nachgestellt.“

Das Werkzeug im Detail

Den synchron verstellbaren Fügefräser hat Leuco für die Bearbeitung von abrasiv beschichteten Platten von ähnlichen Dicken entwickelt. Die Position der Schneiden lässt sich verstellen, damit jedes Mal andere Abschnitte der Schneiden im Eingriff stehen. Deswegen besteht das Werkzeug aus einer unteren und einer oberen Hälfte, die durch einen Mechanismus miteinander verbunden sind. Wird eine kleine Einstellschraube nach rechts gedreht, rücken die beiden Hälften des Fräsers ein wenig zusammen. So lässt sich die Nutzbarkeit der Fräserschneiden verlängern.