Ein zentrales Standbein von Egger Holzwerkstoffe ist die Produktion von Dekorplatten für den Möbelbau und den Innenausbau. Den Kunden schnell mit Mengen zu beliefern, die sich individuell und je nach Auftrag auch in kleinen Stückzahlen fertigen lassen, ist in diesem Bereich ein Schlüssel zum Erfolg. Voraussetzung dafür ist eine entsprechend flexible Logistik. Bei IMA Schelling ist der Geschäftsbereich Board auf solche Logistikleistungen spezialisiert. Beide Partner optimieren derzeit in enger Zusammenarbeit und in mehreren Ausbaustufen ein bestehendes Plattenwerk. Die neue Anlage für effiziente Lagerhaltung und Kommissionierung ist maßgeschneidert auf den Bedarf des Anwenders.

Automatisches Sortieren der Platten zum Beschichten

Die Rohplatten kommen geschliffen in fünf Meter hohen, bis zu 50t schweren Stapeln in den Lagerbereich. Dort zerlegt die Kommissionieranlage die Großstapel in kleinere, einen Meter hohe Stapel, die dann in das Hochregallager von LTW eingelagert werden. Umgekehrt kommissioniert die Anlage mit Platten aus dem Hochregallager Großplattenstapel für die KT-Anlagen. Dazu schiebt die Kommissionieranlage Einzelplatten oder Plattenpakete in der richtigen Sequenz aufeinander. Das Lager verfügt über circa 1.450 Lagerplätze für Plattenstapel. Neben dem Lagern und Kommissionieren von Rohspanplatten wird das Hochregallager auch für MDF-Platten genutzt. Außerdem versorgt es die IMA Schelling Zuschnittanlage mit Plattenstapeln.

Stapel von Imprägnatpapier automatisch gewendet und exakt ausgerichtet

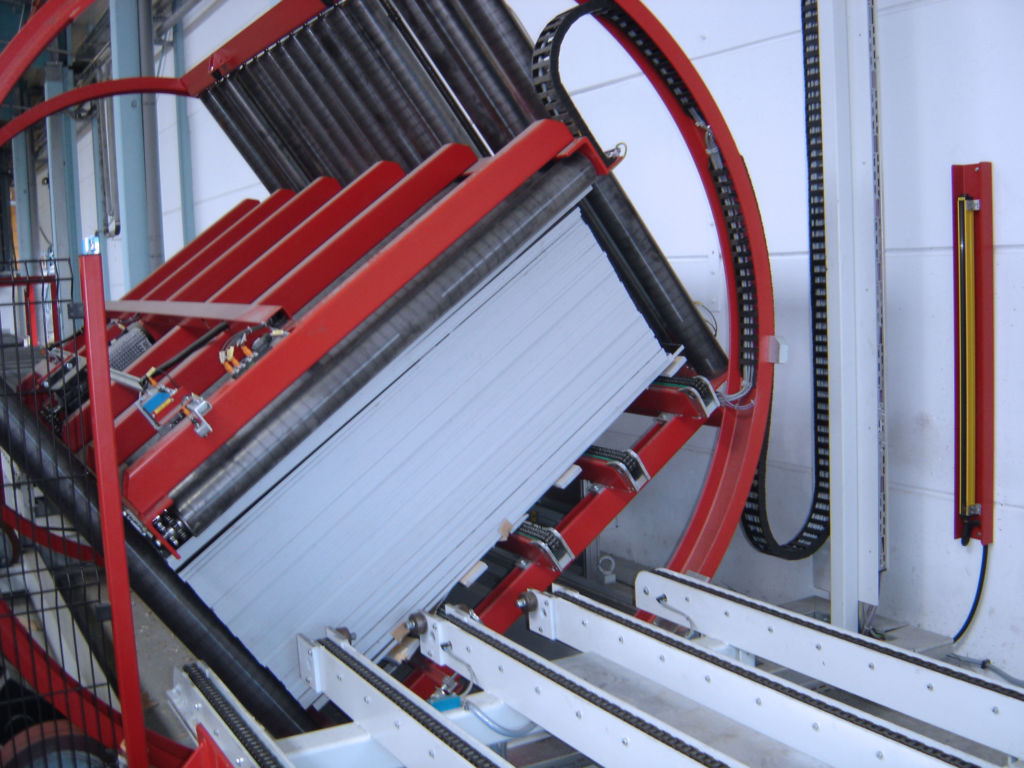

Bereits in der ersten Ausbaustufe hat Egger in ein Hochregallager am Standort Brilon investiert. In diesem Hochregallager, das ebenfalls vom IMA Schelling Kooperationspartner LTW geliefert wurde, werden Imprägnatpapier und Dekorplatten gelagert. In der Vorzone dieses Lagers befindet sich eine halbautomatische Kommissionieranlage für die Dekorpapiere. Mit einem sehr speziellen Trommelwender werden die Imprägnatpapierstapel für die Unterseite der Dekorplatten um 180° gewendet. Während des Wendevorgangs wird die Schonplatte exakt auf den richtigen Abstand zum Dekorpapier ausgerichtet.

Diese bereits vorkommissionierten Imprägnatpapierstapel bleiben zunächst im Hochregallager, bis die Beschichtungspressen sie verarbeiten. Abhängig vom Auftrag lassen sich sowohl die Platten als auch die Imprägnatpapiere in Stapeln, die in der Produktionsreihenfolge sortiert sind, aus dem Lager zuführen. Die Presse fügt schließlich exakt nach Bestellung Rohplatten der benötigten Stärken mit dem dazu gehörenden Dekor zusammen.

Schnelles Umrüsten ohne Rücktransport der Restware

Dieser Materialfluss vermindert die Umrüstzeiten der Beschichtungspressen entscheidend, da Platten und Dekorpapier bereits in Typ und Anzahl vorkommissioniert zu den Beschichtungspressen gelangen. Damit entfällt der Rücktransport von Restware. Nach dem Beschichten gehen die Dekorplatten entweder zurück in das Hochregallager, oder sie werden zum Zuschnitt beziehungsweise direkt an die Verpackungslinie befördert.

Lösungskompetenz für die holz-, metall- und kunststoff- bearbeitende Industrie

Die IMA Schelling Group hat sich auf die Entwicklung und Fertigung modularisierter Sonderanlagen und Verarbeitungslösungen für die Holz-, Metall- und Kunststoff-Industrie spezialisiert. Das Unternehmen ist führend für die digitalisierte, vollautomatisierte vernetzte Produktion bei Losgröße-1-Anlagen. IMA Schelling entwickelt und fertigt intelligente High-End-Lösungen, die weltweit über Service- und Vertriebsgesellschaften vertrieben werden. Zum Produktprogramm gehören Anlagen für die gesamte Prozesskette vom Lagern, Aufteilen, Handling und Transport, Kantenanleimen, Bohren bis hin zum Sortieren und Stapeln plattenförmiger Werkstoffe aus Holz, Metall oder Kunststoff. Ebenso ein umfangreiches Dienstleistungsprogramm und Digitalisierungsprodukte. Durch den Einsatz der Maschinen profitieren Anwender von automatisierten Abläufen und effizienteren Fertigungsprozessen.