Was so einfach klingt, ist auch tatsächlich so einfach. Der Einsatz der mit dem German Innovation Award in Gold ausgezeichneten Spezialschleifmaschine Q-Fin steigert die Qualität der Fenster und senkt gleichzeitig die Kosten. Das Geheimnis liegt in der nahezu vollständigen Eliminierung von Zwischenschliff-Prozessen.

Q-Fin: einfaches, aber effektives Verfahren

„Das Verfahren ist so einfach wie wirkungsvoll“, erläutert Michael Mühldorfer, der Marketingleiter von Otto Martin Maschinenbau in Ottobeuren: „Durch feines Querkappen werden die längs orientierten Holzfasern mikroskopisch klein rechtwinklig angeschnitten. Und das in einer Definiertheit, die mit den herkömmlichen Methoden nicht zu erreichen ist.“ Bei anschließendem Auftragen wasserbasierter Holzschutzmittel und Lacke stellen sich dadurch die Fasern nicht mehr auf und die Flächen bleiben glatt. Man benötigt in der Regel keinen Lackzwischenschliff mehr. Zudem wird durch das ‚Quality-Finishing‘-Verfahren das Saugverhalten des Holzes homogenisiert, was insbesondere bei dunklen Tönen die bei Fensterbauern bekannte Gefahr von Fleckigkeit vermeidet.

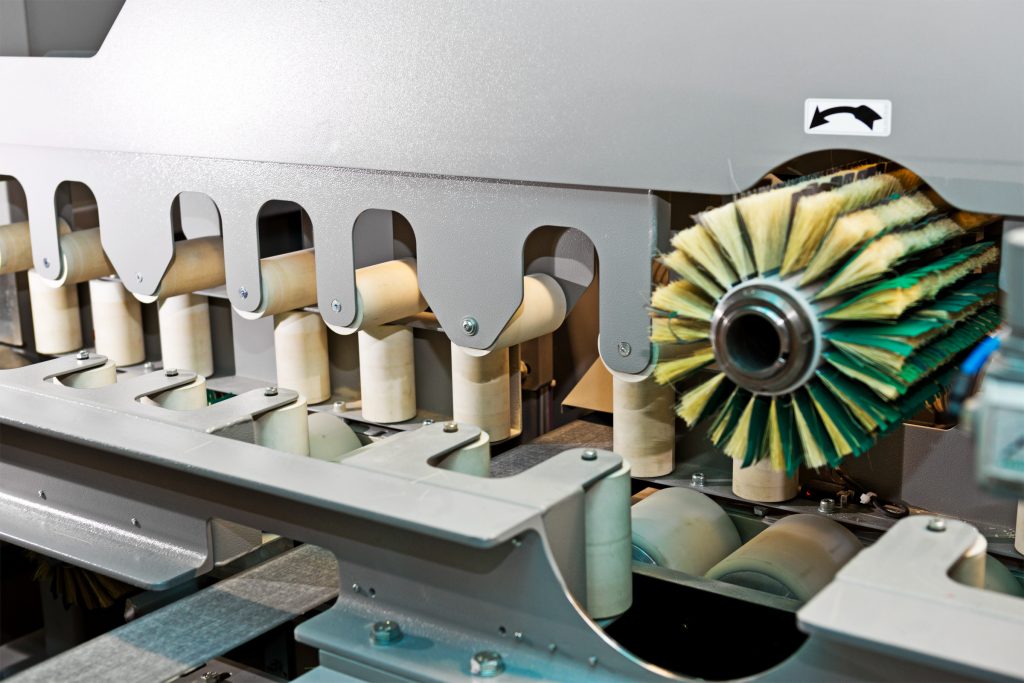

Die Maschine, die seit 2014 in zahlreichen führenden europäischen Fensterbaubetrieben eingesetzt wird, ist nun auch in der Lage, neben den beiden Hauptsichtflächen, auch die dem Glas zugewandte Schaufläche im Quality-Finishing Verfahren zu bearbeiten. Sowohl die profilierte Kantel als auch die Glasleiste können nun an allen relevanten Flächen so vorbereitet werden, dass der ressourcenfressende Zwischenschliff entfallen kann.

Die jetzt serienmäßig gesteuert einstellbaren seitlichen Bürstenaggregate minimieren zudem die Rüstaufwände an der Q-Fin nochmals deutlich. Wie auch das neue Fasenaggregat werden die beiden Aggregate schnell und präzise per Touch-Steuerung eingestellt. „Das erschließt dem Fensterbauer weitere Kostenvorteile,“ ergänzt Mühldorfer.

Definierte Oberflächenhomogenisierung

Zwar ist die Maschine in der Lage bei entsprechender Einstellung bis 5/10mm Holz abzutragen, allerdings ist dies laut Martin nicht die eigentliche Aufgabe. „Denn“, so erklärt Mühldorfer, „es geht nicht um Materialabtrag, sondern um eine definierte Oberflächenhomogenisierung.“ Diese werde schon mit einem Abtrag von nur 1/10mm erreicht.

Die Schleif- und Handlingkosten betragen nach Angaben von Branchenkennern rund 20 Prozent der Herstellkosten eines Holzfensters. Die Arbeit ist unangenehm und muss dennoch gewissenhaft ausgeführt werden. Häufig wird teures, gut qualifiziertes Personal durch diese Arbeiten für andere Tätigkeiten mit mehr Wertschöpfung blockiert. „Damit ist klar“, so Mühldorfer, „der beste Zwischenschliff ist der, der nicht gemacht werden muss.“

Fenster mit Status eines Möbelstücks

Wurden Fenster bislang vor allem als Teil der Bausubstanz angesehen, gewinnen sie heute zunehmend den Status eines Möbelstücks. Die Kunden entscheiden sich sehr bewusst für technisch hochwertige Fenster und erwarten sehr selbstverständlich auch eine entsprechend erstklassige Oberfläche. Das Q-Fin-Verfahren ermöglicht, mit deutlich reduziertem Aufwand, diese erstklassige Oberfläche zu erhalten.

Den Lacken werden heute häufig Inhaltsstoffe beigemischt, um Holzfehler oder Verfärbungen zu kaschieren. Ab einer bestimmten Menge dieser Beimischungen verliert das Holz jedoch seine natürliche Ausstrahlung und sieht künstlich aus. Mit Hilfe der durch die Q-Fin-Behandlung herbeigeführten Homogenisierung der Fläche können wieder Lacke eingesetzt werden, die die Natürlichkeit des Holzbildes erhalten.