Immer mehr Produkte werden mit hohen Anteilen natürlicher Rohstoffe hergestellt. Was kann man sich darunter vorstellen?

Rössler: Die Hauptbestandteile eines Lacks sind Binde- und Lösemittel. Unser Anliegen ist es, den Anteil fossiler Rohstoffe im Lack – vereinfacht gesagt also den Anteil von Erdöl – so gering wie nur möglich zu halten. Deshalb verwenden wird einerseits Wasser anstelle von erdölhaltigen Lösemitteln oder Arbeiten mit Lacken ohne Lösemittel. Und auch im Bereich der Bindemittel gibt es immer mehr Rohstoffe, die z.B. aus Biomasse statt Erdöl hergestellt werden. Dabei profitieren wir sehr von unserer langjährigen und guten Partnerschaft mit unseren Lieferanten. Einerseits gibt es im Rohstoffbereich spannende Innovationen, von denen wir profitieren, andererseits können wir auch gemeinsam mit Rohstoffherstellern maßgeschneiderte Lösungen entwickeln.

Wie kann man sich dann den Entstehungsprozess eines neuen, nachhaltigen Lacks vorstellen?

Rössler: Das ist von Fall zu Fall unterschiedlich. Manchmal entwickeln wir eine bestehende Rezeptur in Richtung Nachhaltigkeit weiter, indem wir etwa fossile Rohstoffe gegen nachwachsende Rohstoffe austauschen. Manchmal gibt es konkrete Anforderungen eines Kunden, die wir umsetzen wollen. Andere Produkte werden dagegen von Grund auf neu entwickelt, so wie z.B. unser neuer nachhaltiger Möbellack Bluefin Terra-Diamond. Da gilt es dann, aus einem großen Pool von Rohstoffen die passenden auszuwählen und die optimale Rezeptur zu entwickeln, die in jeder Hinsicht unseren Ansprüchen genügt – der Lack soll schließlich nicht ’nur‘ nachhaltig sein, sondern auch unsere hohen Standards in Sachen Verarbeitungsqualität, Widerstandsfähigkeit, Optik und Haptik erfüllen.

Wie lange dauert ein solcher Entwicklungsprozess?

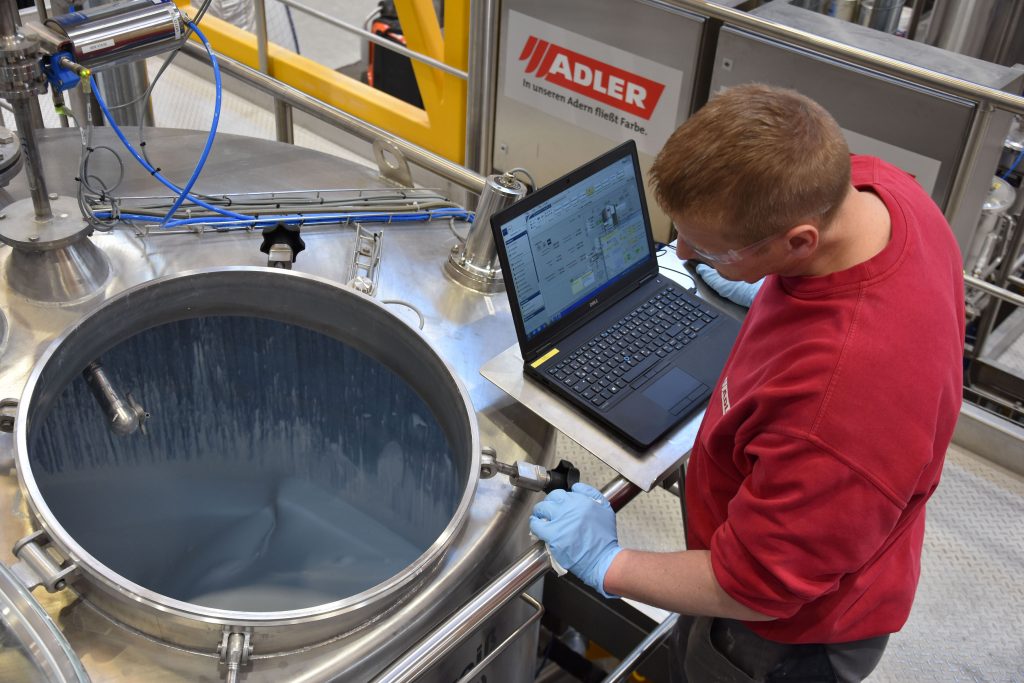

Rössler: Wenn ein neues Produkt auf bestehenden Technologien aufbaut, rechnen wir meistens mit ca. einem Jahr bis zur Marktreife, bei kompletten Neuentwicklungen kann es aber auch schon drei Jahre und mehrere tausend Arbeitsstunden dauern. Ein großer Vorteil bei Adler ist, dass an unserem Unternehmenssitz in Tirol ein gut eingespieltes Team arbeitet. Schließlich braucht es im Entwicklungsprozess ein perfektes Miteinander aller Abteilungen: Labor, Einkauf, Anwendungstechnik, Produktion und nicht zuletzt die Mitarbeiter im Verkauf, die am besten wissen, welche Ansprüche die Kunden haben.

Neben den Rohstoffen spielt die Energiebilanz eine wichtige Rolle für nachhaltige Lacke. Inwiefern?

Rössler: Auch in Sachen Energie muss man den gesamten Produktzyklus betrachten: Wie viel Energie wird für die Herstellung der Rohstoffe aufgewendet, wie viel für die Produktion des Lacks und die Lieferwege? Bei Adler verwenden wir ausschließlich Strom aus nachhaltigen Quellen und optimieren laufend unsere Energieeffizienz – unser Ziel ist es, unseren Gesamtenergieverbrauch bis 2025 um 5% zu senken, trotz steigender Produktionsmengen. Ein weiterer wichtiger Aspekt ist schließlich der Energieaufwand, der beim Kunden entsteht – beim Lackauftrag, bei der Trocknung oder beim Schleifen. Jede Kilowattstunde Strom, die bei diesen Prozessen eingespart wird, macht sich doppelt bezahlt: Einerseits in der Ökobilanz, andererseits in der Geldbörse des Kunden. Eine klassische Win-Win-Situation also – ich handle nachhaltig und spare gleichzeitig Energiekosten.