Formatbearbeitung – Der Grundstein für qualitativ hochwertige Produkte

Möbel- und Küchenhersteller müssen sich zunehmend mit Themen wie Produktivität, Effizienz, Flexibilität und Qualität auseinandersetzen, um mit ihren Produkten am Markt erfolgreich zu sein.

Vor diesem Hintergrund nimmt das Formatieren der Möbelplatten, als Finish-Bearbeitung vor der Bekantung, im gesamten Produktionsprozess eine Schlüsselfunktion ein. Der Grat zwischen der benötigten Bearbeitungsqualität und der maximalen Wirtschaftlichkeit des Gesamtprozesses ist hier besonders schmal und birgt in vielen Fällen ungeahntes Optimierungspotenzial. Insbesondere bei hochwertigen Fronten (mit sogenannter Nullfugen-Optik) in Verbindung mit Hochglanz- und Mattbeschichtungen, wertvollen Echtholz-Furnieren oder Finishfolien, ist eine perfekte spanende Bearbeitung der Dekorkanten und Schmalseiten vor dem Kantenanleimen zwingend erforderlich. Das Ziel dabei, ist stets eine nahezu unsichtbare Leimfuge und eine dicht schließende Kante. Aus wirtschaftlicher Sicht lassen sich diese Herausforderungen nur mit geeigneten, perfekt abgestimmten Bearbeitungs- und Werkzeugkonzepten lösen. Häufige Werkzeugwechsel und die damit verbundenen Maschinen-Stillstandszeiten mindern die Produktivität und treiben die Fertigungskosten in die Höhe. Ein zusätzlicher Kostenfaktor ist die daraus resultierende Bevorratung mit Ersatz-Werkzeugen, denn auch diese Werkzeuge müssen angeschafft werden und ständig verfügbar sein, um einen reibungslosen Produktionsablauf zu gewährleisten.

Werkzeuge mit besonders langen Standwegen

Der entscheidende Hebel also, die Produktionskosten signifikant zu senken, ist der Einsatz von Werkzeugen mit besonders langen Standwegen. Eigentlich eine simple Aufgabe. Für viele Anwender stellt sich jedoch die Frage, wie dies beim allgemeinen Entwicklungsstand aktueller Werkzeugtechnologien überhaupt möglich sein soll. Schließlich unterscheiden sich gängige Werkzeugsysteme auf den ersten Blick kaum voneinander. Das Zauberwort lautet hier: „Standwegaddition“.

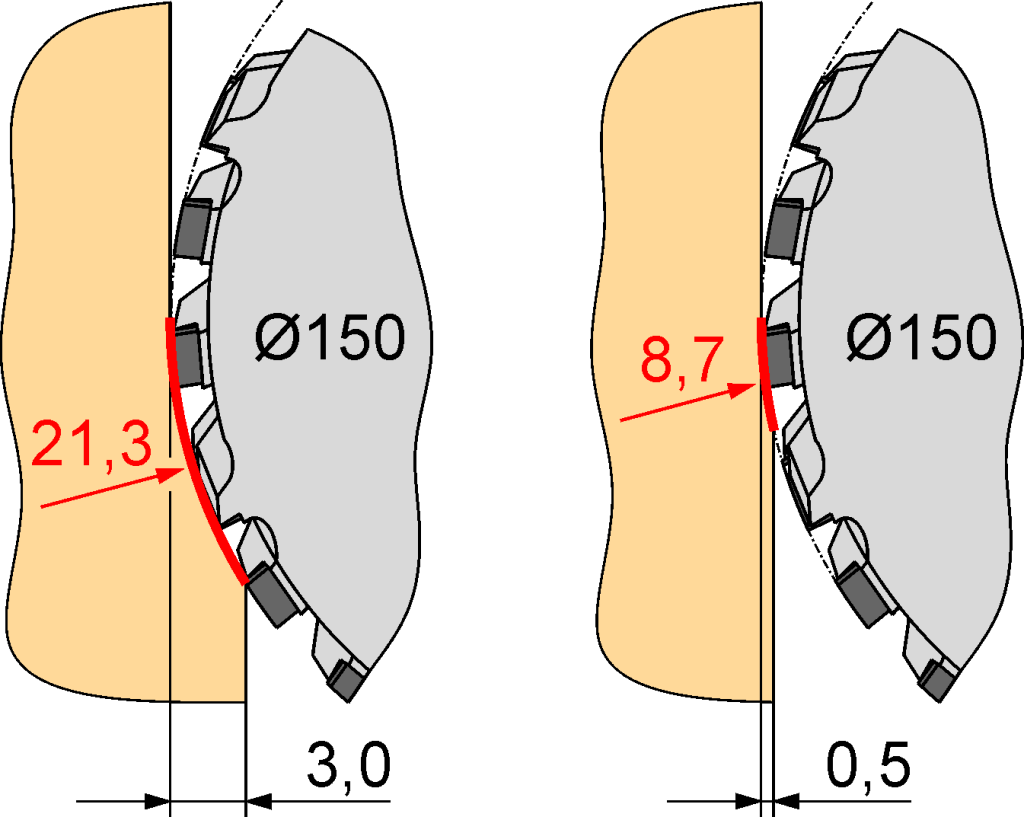

Perfekte Kantenqualität lässt sich bei den beschriebenen Oberflächenmaterialien auf Span- oder MDF-Platten nur durch Umfangfräsen mit Diamantwerkzeugen erreichen, dem sogenannten Fügen. Im Verlauf des Fräsvorgangs verschleißen die eingesetzten Diamant-Schneiden vor allem im Bereich der Decklagen. Schneidenbereiche, die außerhalb des Werkzeugeingriffs liegen, bleiben ungenutzt. Mit der Standwegaddition lassen sich diese ungenutzten Schneidenbereiche in die qualitätsrelevante Bearbeitungszone bringen. Praktisch geschieht dies durch die axiale Verstellung des Fügewerkzeugs. Die Folge: Werkzeuge können über mehrere Standwege im Einsatz bleiben.

80 Prozent weniger Maschinen-Stillstandszeiten

Ein hervorragendes Beispiel, wie diese noch scharfen Schneidenbereiche zur Standwegaddition genutzt werden können, ist der speziell entwickelte, breitenverstellbare Fügefräser von Leitz (siehe Bild 1). Durch eine Breitenverstellung dieses zweiteiligen Werkzeugsystems, lassen sich bei abnehmender Bearbeitungsqualität unbenutzte Schneidenbereiche in den qualitätsbildenden Zerspanungsbereich der Deckschichten in Einsatz bringen. Die Verstellung erfolgt jeweils mit nur wenigen Handgriffen in Millimeter-Schritten. Auf diese Weise können die Standwege eines solchen Werkzeugs, im Vergleich zu einteiligen Fügefräsern, deutlich vervielfacht werden. So wird beispielsweise durch sechsmaliges Verstellen der siebenfache Standweg erreicht, bis das Werkzeug nachgeschärft werden muss. Außerdem muss der Bediener keine Korrektur der Spindelposition vornehmen, da die Breitenverstellung des Werkzeugs synchron zur Plattenober- und Unterseite erfolgt. Ein immenser Vorteil also, wenn man bedenkt, dass weniger Werkzeugwechsel und keine zeitintensiven Einstellarbeiten zum Ausrichten der Werkzeuge notwendig sind und somit die Produktivzeiten deutlich ansteigen. Praxisanwendungen haben bewiesen, dass sich so die Maschinen-Stillstandzeiten um bis zu 80% reduzieren lassen, im Vergleich zum herkömmlichen Werkzeugwechsel.