Herr Weber, wie konzipieren Sie eine Schleifanlage, die auf bestimmten Bearbeitungsaufgaben abgestimmt ist?

Georg Weber: Die Konzeption der Schleifmaschine richtet sich nach verschiedenen Kriterien. Einfluss darauf haben Charakteristik der Werkstücke wie Oberfläche, Holz oder Lack, die gewünschte Oberflächenqualität und die geplante Vorschubgeschwindigkeit beziehungsweise Kapazität der Schleifmaschine. So wird für die beabsichtigte Oberflächenqualität abgestuft mit mehreren Schleifbändern und Körnungen gearbeitet. Entsprechend der Vielfalt der Oberflächenstrukturen werden Quer- und Breitbänder miteinander kombiniert. Für eine gewünscht Kantenbearbeitung oder Kantenbrechen können zusätzlich Bürstsysteme mit der Planetenkopftechnik ergänzt werden.

Wie kommen Sie mit diesen Konstellationen einer Hardware zu einem abgestimmten Schleifprogramm?

Weber: Das Erstellen der individuellen Schleifprogramm erfolgt im Vorab auf Grund der individuellen Teilecharakteristik. Diese Daten, die auch Informationen über die Oberflächencharakteristik enthalten, werden dann auf dem Teil als z.B. Barcode oder RFID-Chip angebracht. Sie werden bei Prozessbeginn eingelesen und wählen das entsprechende Schleifprogramm aus dem Programmspeicher. Ein individuelles Erstellen oder Anpassen der Programme ist mit einer dementsprechenden Visualisierung auf dem TouchScreen einfach durchführbar.

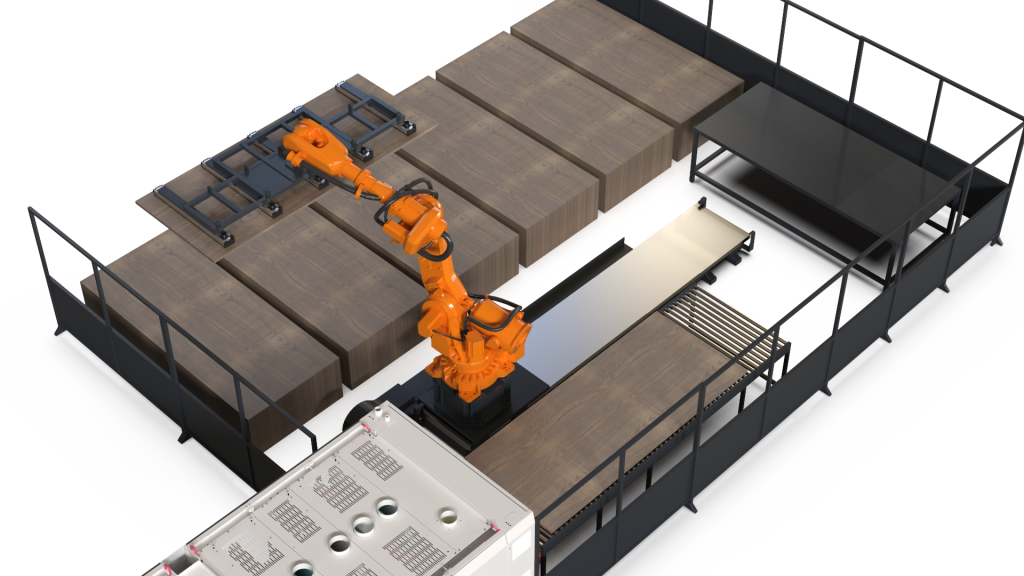

Kunden möchten aber auch direkt an der Schleifmaschine beschicken und entnehmen können. Wie ermöglichen Sie diese Option?

Weber: Bei Insellösungen, wo das Beschicken und Entnehmen direkt an der Schleifmaschine erfolgt, kann gegebenenfalls auch eine Kontrollstation eingerichtet sein. Hier muss dann entweder das Schleifergebnis freigegeben oder für einen zusätzlichen Schleifdurchgang entschieden werden. Dabei ist zu berücksichtigen, in welchem Umfang nachgearbeitet werden muss und wie dann die entsprechende Auswahl des dafür notwendigen Schleifprogramms erfolgt. Da der Nachschliff in der Regel nicht mit allen Schleifbändern gemacht wird und möglicherweise mit unterschiedlichen Einstellwerten, muss dafür ein Programmwechsel durchgeführt werden.