Palettieren, Beschicken, Bohren oder Sägen – das Aufgabenfeld in der Holzindustrie ist vielfältig. Dabei sind Präzision, Flexibilität und Geschwindigkeit gefordert. Speziell beim Palettieren und beim Be- und Entladen von Maschinen nehmen die roboterbasierten Applikationen zu. Mitarbeiter werden so von monotonen, aber körperlich anstrengenden Arbeiten entlastet. Im Sägewerk Echtle zeigt sich, wie eine solche Lösung aussehen kann.

Das Sägewerk verarbeitet Weißtannen und Fichten zu astfreiem Schnittholz in unterschiedlichen Größen. Nach der Aufarbeitung im Werk wird das Holz vom Holzfachhandel und größeren Holzverarbeitern abgenommen. Um für die Zukunft gerüstet zu sein, hat das Unternehmen seinen Standort im Schwarzwald modernisiert und mit neuen Maschinen das Leistungsspektrum erweitert. Damit gleichbleibende Qualität und Maßhaltigkeit gewährleistet bleiben, wurde beispielsweise ein neues Bearbeitungszentrum installiert, bei dem die Beschickung, also die Zuführung der Bauteile in die Maschinen, automatisiert wurde. Da die Werker die bis zu 3,20m langen Leimholzplatten alleine nicht transportieren können, wird die schwere Arbeit von einem Kuka Roboter erledigt. Ein Roboter hat zudem den Vorteil, dass er nicht auf einzelne Arbeitsschritte beschränkt ist. Er kann mehrere Aufgaben parallel übernehmen und lässt sich zudem in andere Produktionsprozesse integrieren. Das Sägewerk entschied sich für einen Kuka Roboter vom Typ KR Quantec 180 R3200 PA, der gemeinsam mit dem Systemintegrator Fischertech in Betrieb genommen wurde.

Roboter auf individuelle Bedürfnisse zugeschnitten

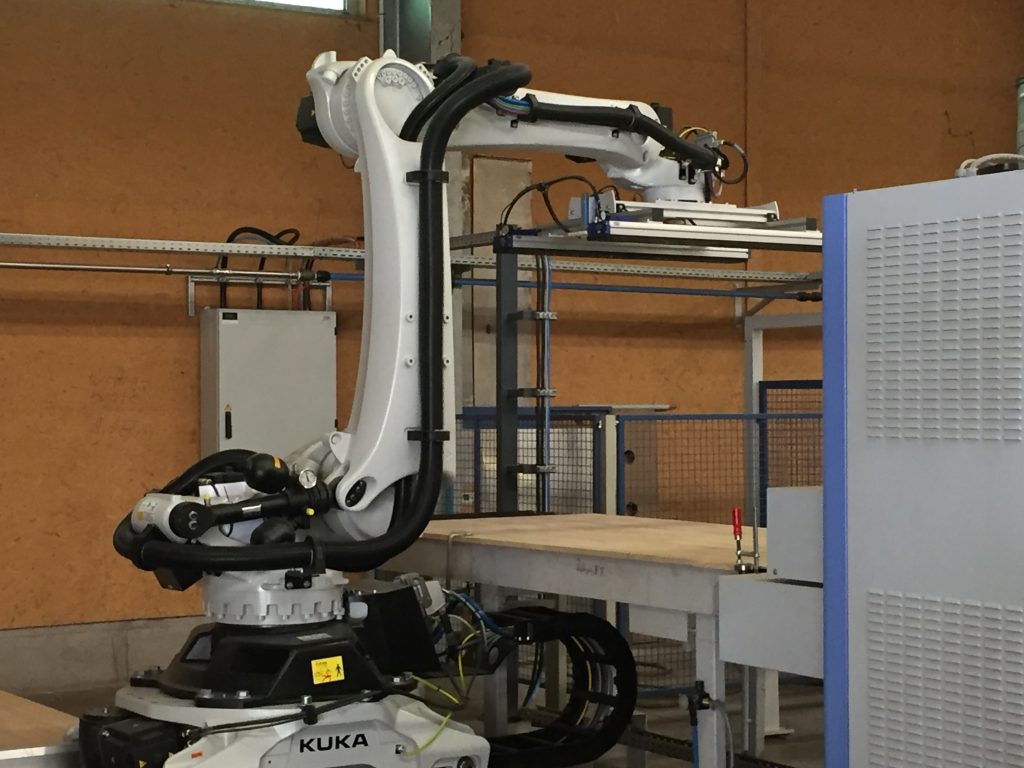

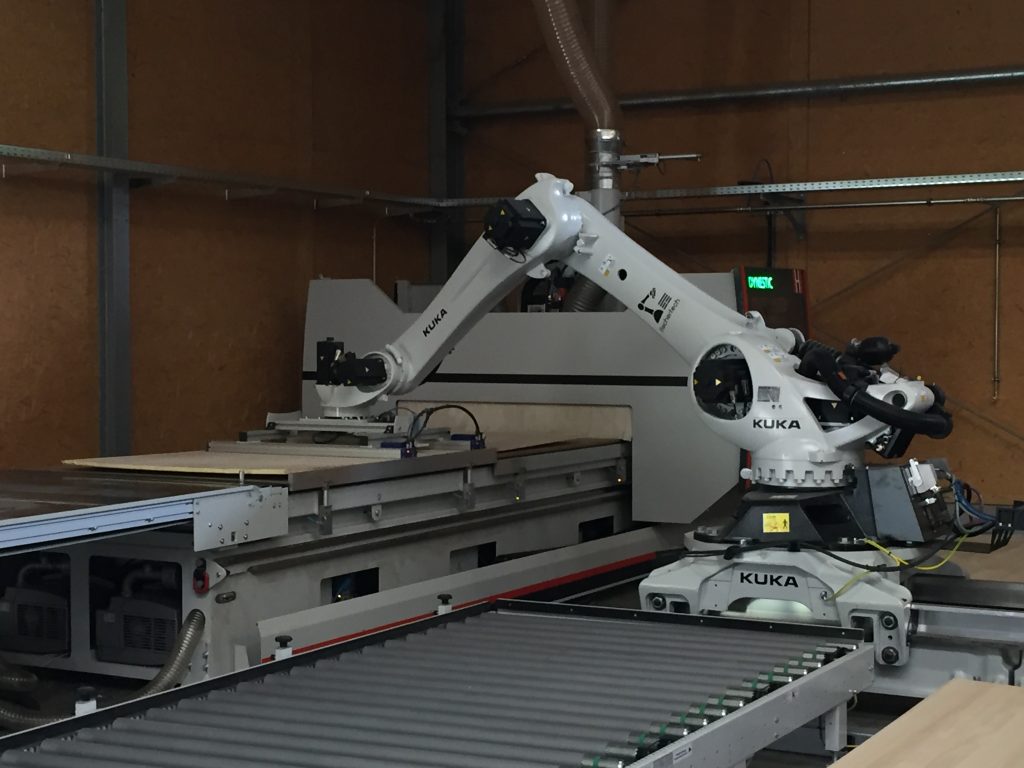

Die Anforderungen des Kunden an den Roboter waren: große Reichweite und Flexibilität. Da der Arbeitsraum beschränkt ist, die Anlage aber auch für andere Aufgaben genutzt werden soll, entschied sich das Unternehmen, die Automation mit einem Roboter zu realisieren. „Damit alle Maschinen im Aktionsradius des Roboters untergebracht werden konnten, haben wir ihn auf eine Linearachse gesetzt“, sagt Roland Fischer, Geschäftsführer der Fischertech GmbH. In der Roboterzelle wurde die Kuka Lineareinheit KL 4000 montiert, die aus zwei modularen Trägerelementen mit einer Länge von eineinhalb beziehungsweise zwei Metern besteht und so den Roboter um eine weitere Achse ergänzt. Die Flexibilität des Roboters war der Echtle KG besonders wichtig. „Der Roboter muss in der Lage sein, sich der Produktionsauslastung anzupassen“, so Manuel Echtle bei Echtle. Dazu hat fischertech die Benutzeroberfläche am Kuka smartPad an die Bedürfnisse des Kunden angepasst. Der Bediener kann somit die Prioritäten ständig an den Gegebenheiten der Produktion ausrichten. Beispielsweise kann die Reihenfolge, in der CNC-Maschine, Plattenpresse und Schleifmaschine be- und entladen werden, laufend angepasst werden.

Roboter ermöglicht Beschickung der Bearbeitungsmaschinen

Ausgestattet mit einem Vakuum-Flächengreifer führt der Roboter unterschiedliche Aufgaben im Sägewerk durch. In einer Dreischichtplattenpresse wird durch Beschichtung die Holzoberfläche der Werkstücke veredelt. Die eine Aufgabe des Roboters besteht darin, verleimte Holzplatten mit seinem Greifer aufzunehmen und mittels Linearportal zur nächsten Breitbandschleifmaschine zu transportieren. Der Roboter der hohen Traglastklasse legt die Platten punktgenau auf das Fließband der Maschine ab. In der Breitbandschleifmaschine werden die Oberflächen der Leimholzplatten feingeschliffen. Ist die Schleifmaschine ausgelastet, legt der Roboter aus der hohen Traglastklasse die Platten auf einem von vier Pufferstapeln ab und belädt die Maschine später. Für die Ausführung der zweiten Aufgabe werden über eine Stapelrollbahn die Leimholzplatten in die Roboterzelle befördert. Diese nimmt der Roboter mit seinem Greifer auf und belädt damit eine CNC-Maschine. Die CNC-Maschine ist für das exakte Zuschneiden der Platten zuständig. Nach der Formatierung entnimmt der Roboter die Holzplatten und führt diese der Breitbandschleifmaschine zu, um den Bearbeitungsprozess abzuschließen.

Automatisierung bringt gewünschten Erfolg

Da es sich bei dem Bearbeitungszentrum um eine Neuanlage handelt, konnte die Einbindung des Roboters von Anfang an strukturiert geplant und ohne Schwierigkeiten umgesetzt werden. Seit Dezember 2017 befindet sich der Roboter im Sägewerk Echtle im Einsatz und hat die Erwartungen an die Automatisierung voll erfüllt. „Wir konnten unseren Mitarbeitern körperlich schwere Arbeiten abnehmen und die Produktivität steigern“, fasst Manuel Echtle die Vorteile des Roboters zusammen. Durch die automatisierte Bearbeitung der Produkte konnten zudem die Flexibilität gesteigert und neue Kunden gewonnen werden. Motiviert durch den Erfolg ist bereits die nächste Roboterzelle in Planung.